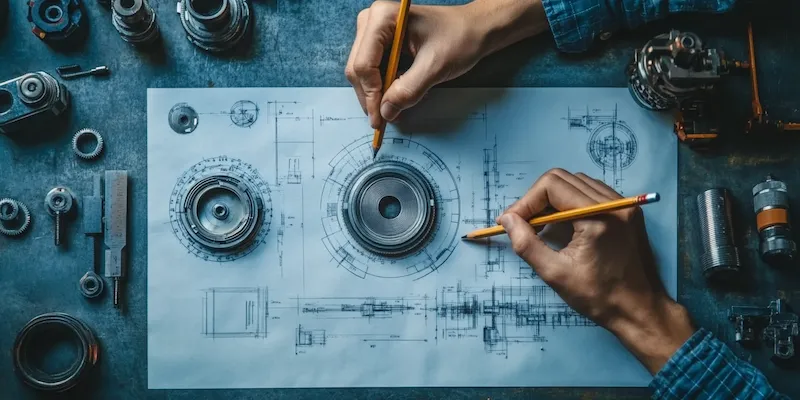

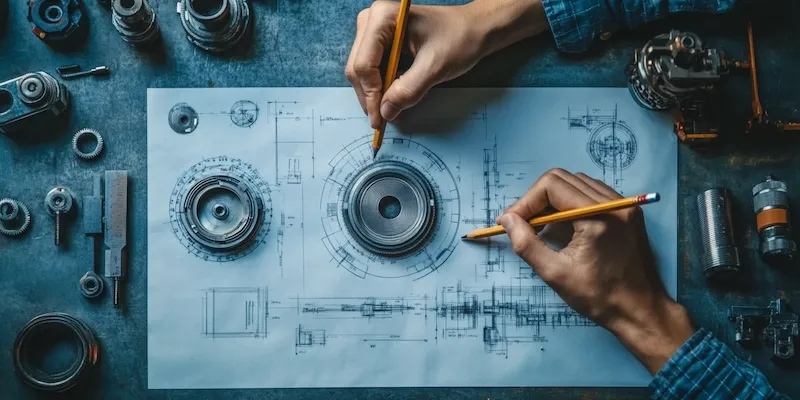

Projektowanie elementów maszyn to złożony proces, który wymaga uwzględnienia wielu czynników technicznych i praktycznych. W pierwszej kolejności należy zrozumieć, że każdy element maszyny pełni określoną funkcję, a jego projekt musi być dostosowany do specyficznych wymagań operacyjnych. Kluczowym aspektem jest wybór odpowiednich materiałów, które powinny charakteryzować się odpowiednią wytrzymałością, odpornością na korozję oraz właściwościami mechanicznymi. Dodatkowo, projektanci muszą brać pod uwagę warunki pracy maszyny, takie jak temperatura, wilgotność czy obecność substancji chemicznych. Kolejnym istotnym elementem jest ergonomia, która zapewnia komfort użytkowania oraz bezpieczeństwo obsługi. Warto również zwrócić uwagę na proces produkcji i montażu, który powinien być jak najbardziej efektywny. W tym kontekście istotne są technologie wytwarzania oraz możliwości obróbcze dostępne w danym zakładzie.

Jakie narzędzia są używane w projektowaniu elementów maszyn

W dzisiejszych czasach projektowanie elementów maszyn opiera się na zaawansowanych narzędziach inżynierskich, które znacznie ułatwiają pracę projektantów. Jednym z najpopularniejszych narzędzi są programy CAD (Computer-Aided Design), które pozwalają na tworzenie precyzyjnych modeli 3D oraz rysunków technicznych. Dzięki nim inżynierowie mogą wizualizować swoje pomysły oraz przeprowadzać symulacje działania różnych komponentów w warunkach rzeczywistych. Innym ważnym narzędziem są programy do analizy wytrzymałościowej, takie jak ANSYS czy SolidWorks Simulation, które umożliwiają ocenę zachowania się materiałów pod wpływem różnych obciążeń. Warto także wspomnieć o systemach PLM (Product Lifecycle Management), które pomagają w zarządzaniu całym cyklem życia produktu od etapu koncepcji aż po produkcję i serwisowanie. Narzędzia te wspierają współpracę zespołów projektowych oraz umożliwiają śledzenie zmian w dokumentacji.

Jakie są najczęstsze błędy w projektowaniu elementów maszyn

Podczas projektowania elementów maszyn inżynierowie często popełniają różnorodne błędy, które mogą prowadzić do poważnych konsekwencji zarówno w fazie produkcji, jak i późniejszej eksploatacji. Jednym z najczęstszych problemów jest niedostateczna analiza wymagań funkcjonalnych i użytkowych danego elementu. Często zdarza się, że projektanci nie uwzględniają wszystkich warunków pracy lub specyfikacji technicznych, co może skutkować awariami lub niewłaściwym działaniem maszyny. Kolejnym powszechnym błędem jest niewłaściwy dobór materiałów, co może prowadzić do osłabienia konstrukcji lub przedwczesnego zużycia komponentów. Niezrozumienie zasad ergonomii również może wpłynąć negatywnie na komfort pracy operatora oraz bezpieczeństwo obsługi. Ponadto brak odpowiednich testów prototypowych przed wdrożeniem produkcji może skutkować poważnymi problemami w późniejszym etapie użytkowania maszyny.

Jakie są trendy w projektowaniu elementów maszyn w 2023 roku

W 2023 roku obserwujemy wiele interesujących trendów w dziedzinie projektowania elementów maszyn, które wynikają z postępu technologicznego oraz zmieniających się potrzeb rynku. Jednym z najważniejszych kierunków rozwoju jest automatyzacja procesów produkcyjnych oraz wykorzystanie sztucznej inteligencji do optymalizacji projektowania i produkcji. Dzięki zastosowaniu algorytmów uczenia maszynowego możliwe jest przewidywanie awarii oraz optymalizacja parametrów pracy maszyn w czasie rzeczywistym. Kolejnym istotnym trendem jest rosnąca popularność zrównoważonego rozwoju oraz ekologicznych materiałów w procesie projektowania. Inżynierowie coraz częściej poszukują rozwiązań, które minimalizują wpływ na środowisko naturalne oraz zwiększają efektywność energetyczną urządzeń. Warto także zwrócić uwagę na rozwój technologii druku 3D, która umożliwia szybkie prototypowanie i produkcję skomplikowanych kształtów bez konieczności stosowania tradycyjnych metod obróbczych.

Jakie są wyzwania w projektowaniu elementów maszyn w przemyśle

Projektowanie elementów maszyn w przemyśle wiąże się z wieloma wyzwaniami, które inżynierowie muszą pokonywać, aby stworzyć funkcjonalne i efektywne rozwiązania. Jednym z głównych wyzwań jest dostosowanie projektów do szybko zmieniających się wymagań rynku oraz oczekiwań klientów. W obliczu rosnącej konkurencji firmy muszą nieustannie wprowadzać innowacje, co często wymaga elastyczności i umiejętności szybkiego reagowania na zmiany. Kolejnym istotnym problemem jest integracja nowych technologii z istniejącymi systemami produkcyjnymi. Wprowadzenie nowoczesnych rozwiązań, takich jak Internet Rzeczy (IoT) czy automatyzacja procesów, może być skomplikowane i wymaga dokładnego planowania oraz analizy. Dodatkowo, inżynierowie muszą zmagać się z ograniczeniami budżetowymi oraz czasowymi, co często wpływa na jakość projektów. Ważnym aspektem jest również zapewnienie bezpieczeństwa użytkowników oraz zgodności z normami i regulacjami branżowymi.

Jakie są zasady ergonomii w projektowaniu elementów maszyn

Ergonomia odgrywa kluczową rolę w projektowaniu elementów maszyn, ponieważ ma bezpośredni wpływ na komfort i bezpieczeństwo użytkowników. Zasady ergonomii powinny być uwzględniane już na etapie koncepcji projektu, aby zapewnić optymalne warunki pracy dla operatorów. Jednym z podstawowych założeń ergonomicznych jest dostosowanie wysokości stanowiska pracy do wzrostu użytkownika, co pozwala na uniknięcie przeciążeń kręgosłupa oraz innych dolegliwości zdrowotnych. Ważne jest również zaprojektowanie intuicyjnych interfejsów obsługi, które umożliwiają łatwe i szybkie wykonywanie zadań bez zbędnego wysiłku. Kolejnym istotnym aspektem jest minimalizacja ruchów ciała podczas obsługi maszyny, co można osiągnąć poprzez odpowiednie rozmieszczenie przycisków i dźwigni sterujących. Ergonomia obejmuje także aspekty wizualne, takie jak oświetlenie czy kontrast kolorystyczny, które wpływają na widoczność wskaźników i informacji zwrotnych. Projektanci powinni również brać pod uwagę różnorodność użytkowników, uwzględniając potrzeby osób o różnych zdolnościach fizycznych oraz psychicznych.

Jakie są metody testowania elementów maszyn przed wdrożeniem

Testowanie elementów maszyn przed ich wdrożeniem do produkcji jest kluczowym etapem procesu projektowego, który pozwala na identyfikację potencjalnych problemów oraz ocenę ich wydajności. Istnieje wiele metod testowania, które inżynierowie mogą zastosować w celu zapewnienia jakości i niezawodności swoich produktów. Jedną z najczęściej stosowanych metod jest testowanie prototypów, które polega na stworzeniu fizycznego modelu maszyny lub jej elementu i przeprowadzeniu serii prób w warunkach rzeczywistych. Dzięki temu można ocenić zachowanie się komponentu pod wpływem różnych obciążeń oraz sprawdzić jego funkcjonalność. Inną popularną metodą jest symulacja komputerowa, która pozwala na analizę działania maszyny wirtualnie, co może znacznie przyspieszyć proces testowania i zmniejszyć koszty związane z produkcją prototypów. Testy wytrzymałościowe są również niezbędne do oceny trwałości materiałów oraz konstrukcji pod wpływem długotrwałego użytkowania. Dodatkowo warto przeprowadzać testy ergonomiczne, które pozwalają ocenić komfort obsługi maszyny przez operatora.

Jakie są znaczenie dokumentacji technicznej w projektowaniu elementów maszyn

Dokumentacja techniczna odgrywa kluczową rolę w procesie projektowania elementów maszyn, ponieważ stanowi podstawę dla wszystkich działań związanych z produkcją, montażem oraz serwisowaniem urządzeń. Dobrze przygotowana dokumentacja zawiera szczegółowe informacje dotyczące specyfikacji technicznych, rysunków konstrukcyjnych oraz instrukcji obsługi, co ułatwia komunikację między różnymi działami firmy oraz zewnętrznymi partnerami. Ważnym aspektem dokumentacji technicznej jest jej aktualność – wszelkie zmiany w projekcie powinny być natychmiast odzwierciedlane w dokumentach, aby uniknąć nieporozumień podczas produkcji czy serwisowania. Ponadto dokumentacja techniczna stanowi ważny element procesu kontroli jakości, ponieważ umożliwia ścisłe monitorowanie zgodności wykonania z wymaganiami projektowymi. W przypadku awarii lub problemów z eksploatacją maszyny odpowiednia dokumentacja pozwala na szybsze diagnozowanie usterek oraz podejmowanie działań naprawczych.

Jakie są przyszłościowe kierunki rozwoju w projektowaniu elementów maszyn

Przyszłość projektowania elementów maszyn zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków rozwoju jest dalsza automatyzacja procesów produkcyjnych oraz wykorzystanie sztucznej inteligencji do optymalizacji projektowania i zarządzania cyklem życia produktów. Dzięki zastosowaniu algorytmów uczenia maszynowego możliwe będzie przewidywanie awarii oraz automatyczne dostosowywanie parametrów pracy maszyn do zmieniających się warunków operacyjnych. Kolejnym istotnym trendem jest rozwój technologii druku 3D, która umożliwia produkcję skomplikowanych kształtów bez konieczności stosowania tradycyjnych metod obróbczych, co znacząco obniża koszty i czas realizacji projektów. Zrównoważony rozwój staje się coraz ważniejszym aspektem w projektowaniu elementów maszyn – inżynierowie będą poszukiwać ekologicznych materiałów oraz rozwiązań minimalizujących wpływ na środowisko naturalne.