Projektowanie i budowa maszyn to proces niezwykle złożony, wymagający interdyscyplinarnej wiedzy technicznej, kreatywnego myślenia oraz precyzyjnego wykonania. W dzisiejszym dynamicznie rozwijającym się świecie przemysłu, zapotrzebowanie na nowoczesne, wydajne i zautomatyzowane rozwiązania jest ogromne. Firmy poszukują partnerów, którzy potrafią nie tylko zaprojektować, ale również zbudować maszyny idealnie dopasowane do ich specyficznych potrzeb produkcyjnych. Proces ten zaczyna się od głębokiej analizy wymagań klienta, poprzez stworzenie szczegółowych projektów, aż po fizyczną realizację i uruchomienie. Kluczowe jest zrozumienie kontekstu technologicznego, jakim dysponuje producent, jego docelowych rynków oraz oczekiwanych parametrów wydajnościowych.

Wdrożenie innowacyjnych rozwiązań produkcyjnych nie jest jedynie kwestią zakupu nowego sprzętu. To strategiczna decyzja, która powinna być poparta dogłębną analizą zwrotu z inwestycji (ROI) oraz potencjalnego wpływu na cały łańcuch dostaw. Nowoczesne maszyny często integrują zaawansowane systemy sterowania, robotykę, sztuczną inteligencję i technologie Internetu Rzeczy (IoT), co pozwala na optymalizację procesów, redukcję błędów i zwiększenie bezpieczeństwa pracy. Projektowanie i budowa maszy w tym kontekście oznacza tworzenie systemów, które są nie tylko funkcjonalne, ale także inteligentne i zdolne do adaptacji.

Kluczowym etapem w całym procesie jest etap koncepcyjny. Na tym etapie specjaliści wspólnie z klientem identyfikują problemy, które ma rozwiązać nowa maszyna, określają jej główne funkcje, wydajność oraz wszelkie specyficzne wymagania. Na podstawie tych informacji tworzone są wstępne koncepcje, które następnie poddawane są analizie technicznej i ekonomicznej. To etap, gdzie zapadają kluczowe decyzje dotyczące technologii, materiałów i architektury systemu. Błędy popełnione na tym etapie mogą mieć katastrofalne skutki dla całego projektu, prowadząc do opóźnień, przekroczenia budżetu lub stworzenia maszyny, która nie spełni oczekiwań.

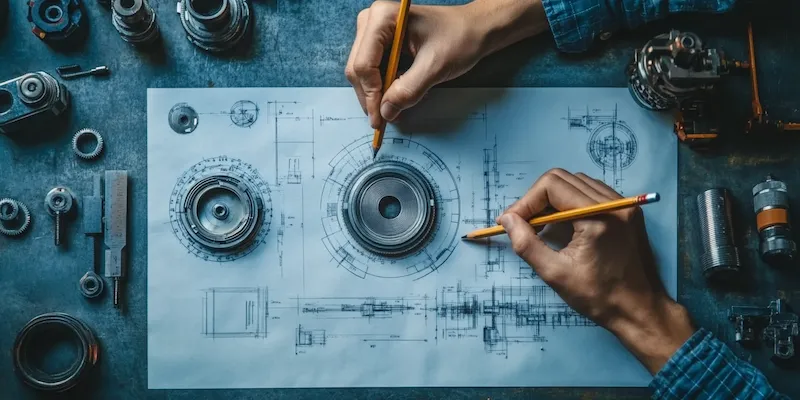

Kolejnym etapem jest szczegółowe projektowanie, które obejmuje stworzenie kompletnej dokumentacji technicznej. W tym celu wykorzystuje się zaawansowane oprogramowanie CAD/CAM, które pozwala na modelowanie trójwymiarowe poszczególnych komponentów, symulację ich pracy oraz analizę naprężeń i wytrzymałości. Precyzyjne wymiarowanie, dobór odpowiednich materiałów konstrukcyjnych i elementów składowych, takich jak silniki, przekładnie, czujniki czy układy sterowania, to klucz do sukcesu. Projekt musi uwzględniać nie tylko funkcjonalność, ale także ergonomię, bezpieczeństwo użytkowania oraz łatwość konserwacji i serwisowania maszyny. Jest to proces iteracyjny, który często wymaga wielokrotnych poprawek i optymalizacji.

Znaczenie precyzyjnego projektowania dla efektywnej budowy maszy

Precyzyjne projektowanie stanowi fundament każdej udanej budowy maszyny. Bez dokładnych planów i szczegółowych specyfikacji, proces produkcyjny staje się chaotyczny, a ryzyko błędów znacząco wzrasta. W dzisiejszych czasach, gdy technologie ewoluują w zawrotnym tempie, a wymagania dotyczące wydajności i jakości są coraz wyższe, rola inżynierów projektantów jest nie do przecenienia. Ich zadaniem jest przełożenie wizji klienta na konkretne, wykonalne rozwiązania techniczne, uwzględniając przy tym wszelkie ograniczenia i potencjalne wyzwania.

Zaawansowane oprogramowanie do projektowania, takie jak systemy CAD (Computer-Aided Design) i CAE (Computer-Aided Engineering), odgrywa kluczową rolę w tym procesie. Pozwala ono na tworzenie wirtualnych modeli 3D maszyn i ich komponentów, co umożliwia przeprowadzanie szczegółowych analiz i symulacji. Inżynierowie mogą w ten sposób wcześnie wykryć potencjalne problemy konstrukcyjne, zoptymalizować rozkład naprężeń, przewidzieć zachowanie materiałów w różnych warunkach pracy, a także ocenić ergonomię i bezpieczeństwo użytkowania. Symulacje pozwalają również na wirtualne testowanie działania maszyny przed jej fizyczną budową, co znacząco redukuje koszty i czas potrzebny na prototypowanie.

Dobór odpowiednich materiałów jest kolejnym krytycznym aspektem precyzyjnego projektowania. Wybór materiałów wpływa na wytrzymałość, wagę, odporność na korozję, temperaturę oraz koszty produkcji maszyny. Projektanci muszą posiadać dogłębną wiedzę na temat właściwości różnych stopów metali, tworzyw sztucznych, kompozytów i innych materiałów, aby wybrać te najlepiej odpowiadające specyficznym wymaganiom aplikacji. Uwzględniane są również aspekty takie jak dostępność materiałów, ich obrabialność oraz wpływ na środowisko.

Dokumentacja techniczna tworzona na etapie projektowania jest niezwykle obszerna i szczegółowa. Obejmuje ona rysunki techniczne poszczególnych części, schematy elektryczne i pneumatyczne, instrukcje montażu, specyfikacje techniczne elementów zakupionych od zewnętrznych dostawców, a także analizy ryzyka i instrukcje obsługi. Ta kompleksowa dokumentacja jest niezbędna dla zespołu produkcyjnego, zapewniając jasne wytyczne dotyczące sposobu budowy maszyny. Precyzja na tym etapie eliminuje nieporozumienia i minimalizuje potrzebę wprowadzania zmian w trakcie produkcji, co jest kosztowne i czasochłonne.

Kluczowe znaczenie ma również projektowanie pod kątem późniejszej konserwacji i serwisowania. Maszyna powinna być zaprojektowana tak, aby dostęp do jej kluczowych podzespołów był łatwy, a wymiana zużytych części odbywała się szybko i sprawnie. Ułatwia to utrzymanie maszyny w dobrym stanie technicznym przez cały okres jej eksploatacji, minimalizując przestoje w produkcji i koszty napraw. Projektanci powinni brać pod uwagę standardowe rozmiary części zamiennych oraz dostępność narzędzi serwisowych.

Proces budowy maszy od komponentów do gotowego produktu

Następnie przystępuje się do produkcji poszczególnych części maszyny. Proces ten może obejmować obróbkę metali (frezowanie, toczenie, szlifowanie), spawanie, formowanie tworzyw sztucznych, a także produkcję elementów elektronicznych i pneumatycznych. Wykorzystuje się do tego celu różnorodne technologie, w tym obrabiarki CNC (sterowane numerycznie), które zapewniają wysoką precyzję i powtarzalność wykonania. Dział kontroli jakości na bieżąco weryfikuje zgodność wykonanych elementów z projektem, eliminując wadliwe części już na tym etapie.

Kolejnym kluczowym etapem jest montaż. Maszyna jest składana krok po kroku, zgodnie z instrukcjami zawartymi w dokumentacji technicznej. Proces ten wymaga precyzji, doświadczenia i umiejętności pracy z różnymi narzędziami i technologiami. Montażyści dbają o prawidłowe połączenie wszystkich elementów mechanicznych, elektrycznych, pneumatycznych i hydraulicznych. W tym czasie często przeprowadzane są wstępne testy poszczególnych modułów maszyny, aby upewnić się, że działają one poprawnie przed połączeniem ich w całość.

Po złożeniu wszystkich głównych podzespołów następuje etap integracji systemów sterowania. Jest to moment, w którym programiści wgrywają oprogramowanie sterujące do jednostek PLC (Programmable Logic Controller) lub innych systemów zarządzania maszyną. Następnie przeprowadza się testy integracyjne, sprawdzając, czy wszystkie systemy komunikują się ze sobą poprawnie i czy maszyna reaguje zgodnie z założeniami algorytmów sterujących. Ten etap jest kluczowy dla zapewnienia płynnej i efektywnej pracy całej konstrukcji.

- Pozyskiwanie komponentów: Zamawianie i odbiór wszystkich niezbędnych części, materiałów i podzespołów zgodnie ze specyfikacją.

- Produkcja elementów: Wytwarzanie niestandardowych części maszynowych za pomocą obróbki skrawaniem, spawania, formowania i innych technik.

- Montaż mechaniczny: Składanie głównych podzespołów maszyny, takich jak ramy, ramiona, układy przeniesienia napędu.

- Montaż elektryczny i pneumatyczny: Instalacja okablowania, czujników, siłowników, zaworów i innych elementów systemów sterowania.

- Integracja systemów: Podłączanie i konfiguracja sterowników PLC, interfejsów HMI (Human-Machine Interface) oraz innych elementów systemu zarządzania.

- Testowanie i uruchomienie: Przeprowadzanie kompleksowych testów funkcjonalnych, kalibracji oraz próbnej produkcji w celu weryfikacji działania maszyny.

- Dokumentacja odbiorowa: Sporządzanie protokołów odbioru, instrukcji obsługi i konserwacji oraz innych niezbędnych dokumentów.

Ostatnim, ale równie ważnym etapem jest testowanie i uruchomienie maszyny. Przeprowadzane są szczegółowe testy funkcjonalne, które mają na celu weryfikację pracy wszystkich podzespołów i systemów w warunkach zbliżonych do rzeczywistych. Operatorzy wykonują serię próbnych cykli produkcyjnych, podczas których dokonuje się kalibracji parametrów, optymalizacji ustawień i eliminacji ewentualnych błędów. Po pomyślnym zakończeniu testów maszyna jest gotowa do przekazania klientowi wraz z kompletną dokumentacją odbiorową, instrukcjami obsługi i szkoleniem dla personelu.

Nowoczesne technologie wykorzystywane w projektowaniu i budowie maszy

Współczesne projektowanie i budowa maszy nieustannie ewoluuje, czerpiąc garściami z najnowszych osiągnięć technologicznych. Dążenie do zwiększenia wydajności, precyzji, niezawodności i elastyczności produkcji wymusza stosowanie coraz bardziej zaawansowanych narzędzi i metod. Tradycyjne podejścia ustępują miejsca rozwiązaniom opartym na cyfryzacji, automatyzacji i sztucznej inteligencji, które rewolucjonizują cały proces tworzenia i wdrażania nowych maszyn.

Jednym z fundamentalnych narzędzi jest wspomagane komputerowo projektowanie, znane jako CAD (Computer-Aided Design). Umożliwia ono tworzenie precyzyjnych modeli 3D wszystkich elementów maszyny, co pozwala na wizualizację, analizę i modyfikację projektu w wirtualnym środowisku. Systemy CAD integrują się często z narzędziami CAE (Computer-Aided Engineering), które służą do przeprowadzania zaawansowanych symulacji, takich jak analiza metodą elementów skończonych (MES) do oceny wytrzymałości konstrukcji, symulacje przepływu płynów czy analizy termiczne. Pozwala to na wczesne wykrywanie potencjalnych problemów i optymalizację projektu przed fizyczną realizacją.

W obszarze produkcji kluczową rolę odgrywają technologie przyrostowe, powszechnie znane jako druk 3D. Choć tradycyjnie kojarzony z prototypowaniem, druk 3D coraz częściej wykorzystywany jest do tworzenia gotowych komponentów maszyn, zwłaszcza tych o skomplikowanej geometrii, których wykonanie tradycyjnymi metodami byłoby trudne lub niemożliwe. Umożliwia to tworzenie lżejszych, bardziej wytrzymałych i zoptymalizowanych konstrukcji. Dostępne są drukarki 3D pracujące z metalami, tworzywami sztucznymi i kompozytami, co otwiera szerokie spektrum zastosowań.

Robotyka i automatyzacja stanowią kolejny filar nowoczesnej budowy maszyn. Zrobotyzowane ramiona są wykorzystywane do wykonywania powtarzalnych, precyzyjnych lub niebezpiecznych zadań produkcyjnych, takich jak spawanie, montaż, malowanie czy obsługa maszyn. Zastosowanie robotów znacząco zwiększa wydajność, poprawia jakość produktów i bezpieczeństwo pracy. Coraz częściej roboty współpracują z ludźmi w tzw. przestrzeniach kolaboratywnych, optymalizując procesy produkcyjne.

Internet Rzeczy (IoT) i sztuczna inteligencja (AI) rewolucjonizują również sposób, w jaki maszyny są projektowane, budowane i eksploatowane. Czujniki umieszczone na maszynach zbierają dane dotyczące ich pracy, które następnie są analizowane za pomocą algorytmów AI. Pozwala to na monitorowanie stanu technicznego w czasie rzeczywistym, przewidywanie awarii (predykcyjne utrzymanie ruchu), optymalizację parametrów pracy oraz automatyczne dostosowywanie się maszyny do zmieniających się warunków. Maszyny wyposażone w AI mogą uczyć się na podstawie doświadczeń, co prowadzi do ciągłego doskonalenia ich działania.

- Zaawansowane oprogramowanie CAD/CAE do projektowania i symulacji.

- Technologie druku 3D do produkcji niestandardowych komponentów.

- Robotyka i automatyzacja procesów produkcyjnych.

- Systemy sterowania PLC i HMI dla intuicyjnej obsługi.

- Internet Rzeczy (IoT) do monitorowania i zbierania danych.

- Sztuczna inteligencja (AI) do optymalizacji i przewidywania.

- Wirtualna rzeczywistość (VR) i rozszerzona rzeczywistość (AR) do szkoleń i wizualizacji.

Wirtualna rzeczywistość (VR) i rozszerzona rzeczywistość (AR) znajdują również coraz szersze zastosowanie. VR pozwala na tworzenie immersyjnych środowisk, w których projektanci mogą „wejść” do wirtualnej maszyny, ocenić jej ergonomię i funkcjonalność z perspektywy użytkownika. AR natomiast umożliwia nakładanie wirtualnych informacji na obraz rzeczywisty, co jest niezwykle pomocne podczas montażu, serwisu czy szkoleń, dostarczając operatorom instrukcji i danych w czasie rzeczywistym.

Kompleksowa oferta dla przedsiębiorstw w zakresie projektowania i budowy maszy

Firmy oferujące kompleksowe usługi w zakresie projektowania i budowy maszy stanowią kluczowe ogniwo w łańcuchu rozwoju nowoczesnego przemysłu. Zaspokajają one rosnące zapotrzebowanie na specjalistyczne, zindywidualizowane rozwiązania, które pozwalają przedsiębiorstwom na optymalizację procesów produkcyjnych, zwiększenie konkurencyjności i wprowadzanie innowacji. Taka kompleksowa oferta obejmuje zazwyczaj cały cykl życia maszyny, od wstępnej koncepcji po serwis pogwarancyjny.

Pierwszym etapem współpracy jest zazwyczaj szczegółowa analiza potrzeb klienta. Specjaliści firmy projektowej wspólnie z przedstawicielami przedsiębiorstwa identyfikują problemy produkcyjne, określają cele, jakie ma spełnić nowa maszyna, oraz analizują istniejącą infrastrukturę i zasoby. Na podstawie tych informacji tworzona jest wstępna koncepcja techniczna, uwzględniająca wymagania dotyczące wydajności, funkcjonalności, bezpieczeństwa i budżetu. To etap, na którym budowane jest wzajemne zaufanie i zrozumienie celów projektu.

Następnie przechodzi się do fazy szczegółowego projektowania. Wykorzystując zaawansowane oprogramowanie CAD/CAE, inżynierowie tworzą kompletne projekty 3D, analizy wytrzymałościowe, symulacje pracy oraz wszystkie niezbędne rysunki techniczne i specyfikacje. Dokumentacja ta stanowi podstawę do dalszych prac. W tym momencie często stosuje się również metodyki takie jak FMEA (Failure Mode and Effects Analysis) w celu identyfikacji i eliminacji potencjalnych ryzyk związanych z działaniem maszyny.

Kolejnym kluczowym etapem jest sama budowa maszyny. Firma realizująca projekt odpowiada za pozyskanie wszystkich niezbędnych komponentów, produkcję niestandardowych części oraz precyzyjny montaż całego urządzenia. Zespół produkcyjny składa się z wykwalifikowanych mechaników, elektryków, automatyków i spawaczy, którzy dbają o najwyższą jakość wykonania. Proces ten jest ściśle nadzorowany przez kontrolę jakości, która na bieżąco weryfikuje zgodność z projektem i standardami.

Po fizycznym złożeniu maszyny następuje etap testowania i uruchomienia. Przeprowadzane są kompleksowe testy funkcjonalne, parametryczne oraz próby obciążeniowe, często we współpracy z klientem. Maszyna jest kalibrowana, a jej działanie optymalizowane w celu osiągnięcia maksymalnej wydajności i niezawodności. Po pomyślnym odbiorze technicznym, firma zapewnia szkolenie dla operatorów i personelu technicznego klienta, przekazując im niezbędną wiedzę do efektywnej obsługi i konserwacji nowej maszyny.

- Doradztwo techniczne i analiza potrzeb klienta.

- Tworzenie koncepcji i projektów technicznych z wykorzystaniem CAD/CAE.

- Produkcja niestandardowych komponentów i montaż maszyn.

- Integracja systemów automatyki i sterowania.

- Kompleksowe testy, uruchomienie i optymalizacja parametrów pracy.

- Szkolenie operatorów i personelu technicznego.

- Serwis gwarancyjny i pogwarancyjny oraz dostawa części zamiennych.

Nieodłącznym elementem kompleksowej oferty jest również serwis pogwarancyjny. Firma zapewnia wsparcie techniczne, regularne przeglądy, konserwację oraz szybką dostawę części zamiennych, co gwarantuje długą żywotność i niezawodność maszyny przez lata jej eksploatacji. Takie holistyczne podejście do projektowania i budowy maszyn pozwala przedsiębiorstwom na skoncentrowanie się na swojej podstawowej działalności, mając pewność, że ich potrzeby w zakresie infrastruktury produkcyjnej są realizowane przez doświadczonych i kompetentnych partnerów.