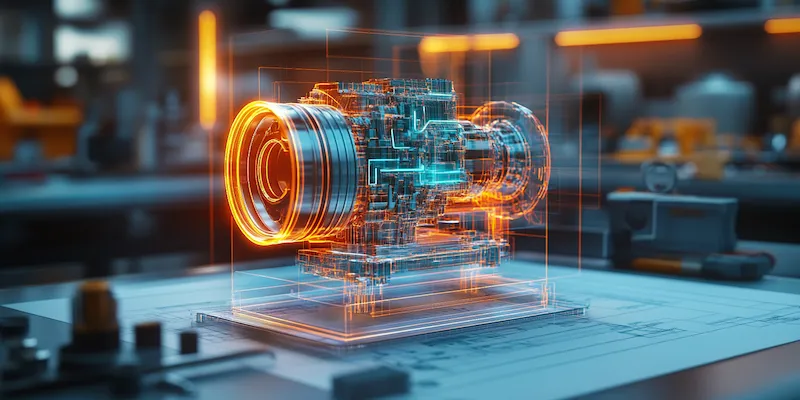

Budowa maszyn pneumatycznych opiera się na kilku kluczowych elementach, które współdziałają ze sobą, aby zapewnić efektywność i niezawodność tych urządzeń. Na początku warto zwrócić uwagę na kompresor, który jest sercem całego systemu. Jego zadaniem jest sprężanie powietrza, co pozwala na uzyskanie odpowiedniego ciśnienia niezbędnego do działania maszyny. Kolejnym istotnym elementem są siłowniki pneumatyczne, które przekształcają energię sprężonego powietrza w ruch mechaniczny. Siłowniki te mogą mieć różne kształty i rozmiary, w zależności od zastosowania. W budowie maszyn pneumatycznych nie można zapomnieć o zaworach, które kontrolują przepływ powietrza w systemie. Zawory te mogą być ręczne lub automatyczne, a ich odpowiedni dobór ma kluczowe znaczenie dla wydajności całego układu. Dodatkowo, w konstrukcji maszyn pneumatycznych znajdują się również elementy takie jak przewody, złączki oraz filtry, które mają za zadanie zapewnienie czystości powietrza oraz jego prawidłowego przepływu.

Jakie są zastosowania maszyn pneumatycznych w przemyśle

Maszyny pneumatyczne znajdują szerokie zastosowanie w różnych branżach przemysłowych, co czyni je niezwykle wszechstronnymi narzędziami. W przemyśle produkcyjnym wykorzystuje się je do automatyzacji procesów montażowych oraz pakowania produktów. Dzięki swojej szybkości i precyzji, maszyny te znacznie zwiększają wydajność linii produkcyjnych. W branży motoryzacyjnej maszyny pneumatyczne są używane do operacji takich jak malowanie czy montaż podzespołów, gdzie wymagana jest duża siła oraz precyzyjne sterowanie. W sektorze budowlanym maszyny te służą do obsługi narzędzi pneumatycznych, takich jak młoty udarowe czy wkrętarki, co przyspiesza prace budowlane i remontowe. Ponadto, w logistyce i magazynowaniu maszyny pneumatyczne są wykorzystywane do transportu materiałów oraz pakowania towarów. Ich elastyczność sprawia, że można je dostosować do różnych warunków pracy i specyfikacji zadań.

Jakie są korzyści z używania maszyn pneumatycznych

Użycie maszyn pneumatycznych niesie ze sobą wiele korzyści, które wpływają na efektywność pracy oraz bezpieczeństwo użytkowników. Przede wszystkim, maszyny te charakteryzują się dużą mocą przy stosunkowo niewielkiej wadze, co pozwala na łatwe ich przenoszenie i instalację w różnych miejscach. Dodatkowo, systemy pneumatyczne są znane z wysokiej niezawodności oraz długowieczności, co przekłada się na mniejsze koszty eksploatacji i konserwacji. W porównaniu do innych systemów napędowych, takich jak hydrauliczne czy elektryczne, maszyny pneumatyczne generują mniej ciepła i są mniej podatne na awarie związane z przegrzewaniem. Kolejną zaletą jest ich prostota obsługi – wiele modeli można łatwo uruchomić i zatrzymać za pomocą jednego przycisku lub dźwigni. Co więcej, sprężone powietrze jest powszechnie dostępne i stosunkowo tanie w eksploatacji, co czyni te maszyny ekonomicznym wyborem dla wielu przedsiębiorstw.

Jakie są najnowsze trendy w technologii maszyn pneumatycznych

W ostatnich latach technologia maszyn pneumatycznych uległa znacznemu rozwojowi, co wpłynęło na ich funkcjonalność oraz zastosowanie w różnych branżach przemysłowych. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych poprzez integrację maszyn pneumatycznych z systemami robotycznymi oraz inteligentnymi rozwiązaniami przemysłowymi. Dzięki temu możliwe jest osiągnięcie jeszcze wyższej wydajności oraz precyzji w wykonywaniu zadań. Kolejnym istotnym kierunkiem rozwoju jest miniaturyzacja komponentów pneumatycznych, co pozwala na tworzenie bardziej kompaktowych i wszechstronnych urządzeń. Wprowadzenie nowych materiałów oraz technologii produkcji sprawia, że maszyny stają się lżejsze i bardziej odporne na uszkodzenia mechaniczne oraz korozję. Również rozwój technologii cyfrowych umożliwia monitorowanie pracy maszyn w czasie rzeczywistym oraz analizę danych dotyczących ich wydajności. Dzięki temu przedsiębiorstwa mogą lepiej zarządzać swoimi zasobami oraz optymalizować procesy produkcyjne.

Jakie są wyzwania związane z budową maszyn pneumatycznych

Budowa maszyn pneumatycznych, mimo wielu zalet, wiąże się również z szeregiem wyzwań, które inżynierowie i projektanci muszą brać pod uwagę. Jednym z głównych problemów jest zapewnienie odpowiedniej szczelności systemu, ponieważ nawet niewielkie nieszczelności mogą prowadzić do znacznych strat energii oraz obniżenia efektywności działania maszyny. W związku z tym konieczne jest staranne projektowanie połączeń oraz dobór odpowiednich uszczelek i materiałów. Kolejnym wyzwaniem jest kontrola jakości sprężonego powietrza, które powinno być wolne od zanieczyszczeń i wilgoci. Zanieczyszczenia mogą prowadzić do uszkodzenia komponentów oraz skrócenia ich żywotności. Dlatego w systemach pneumatycznych często stosuje się filtry oraz osuszacze, co zwiększa koszty eksploatacji. Ponadto, inżynierowie muszą zmagać się z kwestiami związanymi z hałasem generowanym przez maszyny pneumatyczne. Wiele z tych urządzeń pracuje w głośnym środowisku, co może wpływać na komfort pracy operatorów oraz wymagać dodatkowych rozwiązań akustycznych.

Jakie są różnice między maszynami pneumatycznymi a hydraulicznymi

Maszyny pneumatyczne i hydrauliczne to dwa różne typy systemów napędowych, które mają swoje unikalne cechy oraz zastosowania. Główna różnica między nimi polega na medium roboczym – w przypadku maszyn pneumatycznych jest to sprężone powietrze, natomiast w hydraulicznych stosuje się ciecz, najczęściej olej hydrauliczny. Dzięki temu maszyny pneumatyczne są lżejsze i bardziej mobilne, co czyni je idealnymi do zastosowań wymagających dużej elastyczności. Z drugiej strony, maszyny hydrauliczne oferują większą siłę i precyzję działania, co sprawia, że są lepszym wyborem w aplikacjach wymagających dużych obciążeń lub skomplikowanych ruchów. Kolejną istotną różnicą jest sposób działania – maszyny pneumatyczne działają na zasadzie kompresji powietrza, co oznacza, że ich wydajność może być ograniczona przez dostępność sprężonego powietrza. W przypadku systemów hydraulicznych nie ma takiego ograniczenia, ponieważ ciecz może być przechowywana w zbiornikach o dużej pojemności.

Jakie są kluczowe aspekty konserwacji maszyn pneumatycznych

Aby maszyny pneumatyczne działały sprawnie przez długi czas, niezwykle istotna jest ich regularna konserwacja. Kluczowym aspektem tego procesu jest monitorowanie stanu wszystkich komponentów systemu, takich jak kompresory, siłowniki czy zawory. Regularne przeglądy pozwalają na wczesne wykrywanie ewentualnych usterek oraz zapobieganie poważniejszym awariom. Ważnym elementem konserwacji jest również czyszczenie filtrów powietrza oraz osuszaczy, które powinny być wymieniane zgodnie z zaleceniami producenta. Zanieczyszczone filtry mogą prowadzić do obniżenia wydajności całego systemu oraz zwiększonego zużycia energii. Kolejnym istotnym krokiem jest kontrola szczelności połączeń – nieszczelności mogą powodować straty sprężonego powietrza i obniżać efektywność działania maszyny. Warto także regularnie smarować ruchome części siłowników oraz zaworów, aby zapewnić ich płynne działanie i minimalizować zużycie mechaniczne. Oprócz tego ważne jest przestrzeganie zaleceń producenta dotyczących użytkowania maszyn oraz szkoleń dla operatorów, aby uniknąć błędów podczas obsługi urządzeń.

Jakie są przyszłościowe kierunki rozwoju technologii maszyn pneumatycznych

Przyszłość technologii maszyn pneumatycznych zapowiada się obiecująco dzięki postępom w dziedzinie materiałów oraz automatyzacji procesów przemysłowych. W miarę jak przemysł 4.0 zyskuje na znaczeniu, coraz więcej firm zaczyna integrować maszyny pneumatyczne z systemami IoT (Internet of Things), co umożliwia monitorowanie ich pracy w czasie rzeczywistym oraz optymalizację procesów produkcyjnych na podstawie analizy danych. Dzięki temu możliwe będzie przewidywanie awarii oraz planowanie konserwacji jeszcze przed wystąpieniem problemu. Również rozwój sztucznej inteligencji może przyczynić się do poprawy efektywności działania maszyn pneumatycznych poprzez automatyczne dostosowywanie parametrów pracy do zmieniających się warunków produkcji. Innowacje w zakresie materiałów pozwolą na tworzenie lżejszych i bardziej odpornych komponentów, co wpłynie na wydajność oraz niezawodność całych systemów. Dodatkowo rosnąca świadomość ekologiczna skłania producentów do poszukiwania bardziej energooszczędnych rozwiązań oraz technologii wykorzystujących odnawialne źródła energii w procesach sprężania powietrza.

Jakie są najczęstsze błędy przy projektowaniu maszyn pneumatycznych

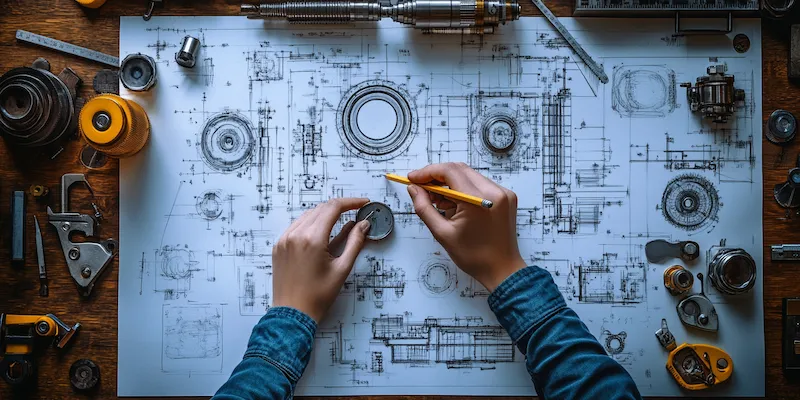

Projektowanie maszyn pneumatycznych to proces wymagający dużej precyzji i uwagi na szczegóły, jednak często popełniane są błędy mogące wpłynąć na efektywność działania urządzeń. Jednym z najczęstszych problemów jest niewłaściwy dobór komponentów do specyfikacji aplikacji – użycie elementów o niewłaściwej mocy czy rozmiarze może prowadzić do awarii lub niskiej wydajności pracy maszyny. Innym powszechnym błędem jest niedostateczna analiza przepływu powietrza w systemie; niewłaściwie zaprojektowane rurociągi czy zawory mogą powodować straty ciśnienia i obniżać efektywność całego układu. Ważne jest również uwzględnienie aspektu ergonomii przy projektowaniu maszyn – niewygodne lub trudnodostępne elementy mogą utrudniać obsługę i konserwację urządzenia przez operatora. Często zaniedbywane są także kwestie związane z bezpieczeństwem – brak odpowiednich zabezpieczeń czy sygnalizacji awarii może prowadzić do niebezpiecznych sytuacji podczas pracy z maszynami pneumatycznymi.