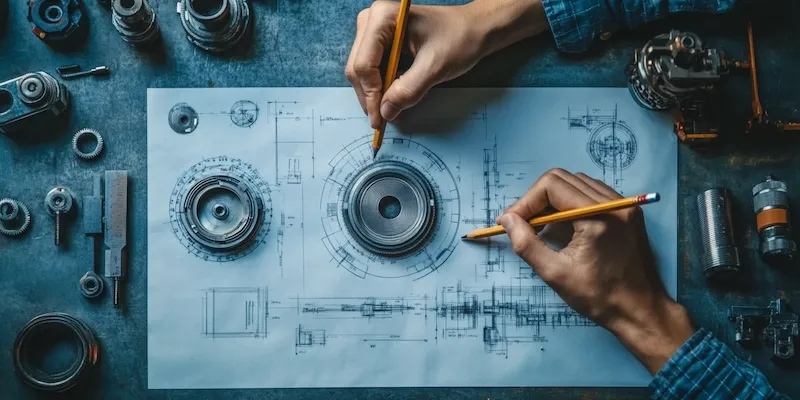

Budowa maszyn produkcyjnych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. W pierwszej kolejności należy zwrócić uwagę na konstrukcję mechaniczną, która stanowi fundament każdej maszyny. Obejmuje ona ramę, podzespoły oraz elementy nośne, które muszą być odpowiednio zaprojektowane, aby zapewnić stabilność i wytrzymałość. Kolejnym istotnym aspektem jest system napędowy, który odpowiada za ruch maszyn. Może on być realizowany za pomocą silników elektrycznych, hydraulicznych lub pneumatycznych, w zależności od specyfiki maszyny i jej przeznaczenia. Ważnym elementem są również układy sterowania, które pozwalają na precyzyjne zarządzanie pracą maszyny. Współczesne maszyny produkcyjne często wyposażone są w zaawansowane systemy automatyki oraz czujniki, które umożliwiają monitorowanie parametrów pracy w czasie rzeczywistym. Dodatkowo, nie można zapomnieć o ergonomii i bezpieczeństwie pracy, które są kluczowe dla komfortu operatorów oraz minimalizacji ryzyka wypadków.

Jakie materiały są najczęściej wykorzystywane w budowie maszyn produkcyjnych

W kontekście budowy maszyn produkcyjnych niezwykle istotny jest dobór odpowiednich materiałów, które mają wpływ na trwałość i funkcjonalność urządzeń. Najczęściej wykorzystywanym materiałem jest stal, która charakteryzuje się wysoką wytrzymałością oraz odpornością na uszkodzenia mechaniczne. Stal nierdzewna znajduje zastosowanie w maszynach, które pracują w trudnych warunkach, takich jak przemysł spożywczy czy chemiczny, gdzie konieczna jest odporność na korozję. W przypadku elementów wymagających dużej precyzji często stosuje się aluminium ze względu na jego niską wagę oraz łatwość obróbki. W ostatnich latach rośnie popularność materiałów kompozytowych, które łączą w sobie zalety różnych surowców, oferując jednocześnie wysoką wytrzymałość przy niskiej wadze. Warto również wspomnieć o tworzywach sztucznych, które znajdują zastosowanie w mniej obciążonych częściach maszyn oraz w systemach transportowych.

Jakie technologie są wykorzystywane w budowie nowoczesnych maszyn produkcyjnych

W budowie nowoczesnych maszyn produkcyjnych coraz większą rolę odgrywają innowacyjne technologie, które znacząco wpływają na efektywność procesów produkcyjnych. Jednym z najważniejszych trendów jest automatyzacja, która pozwala na zminimalizowanie udziału człowieka w procesie produkcji oraz zwiększenie precyzji operacji. Roboty przemysłowe stają się standardem w wielu branżach, wykonując powtarzalne zadania z niezwykłą dokładnością. Również technologie cyfrowe mają ogromne znaczenie – systemy zarządzania produkcją oparte na chmurze umożliwiają monitorowanie i optymalizację procesów w czasie rzeczywistym. Kolejnym istotnym aspektem jest wykorzystanie druku 3D do prototypowania oraz produkcji części zamiennych, co znacznie skraca czas realizacji projektów i obniża koszty produkcji. Technologie takie jak Internet Rzeczy (IoT) pozwalają na zbieranie danych z maszyn i analizowanie ich w celu poprawy wydajności oraz przewidywania awarii.

Jakie są najważniejsze zasady projektowania maszyn produkcyjnych

Projektowanie maszyn produkcyjnych to proces wymagający przestrzegania wielu zasad i norm technicznych, które mają na celu zapewnienie bezpieczeństwa oraz efektywności działania urządzeń. Przede wszystkim należy zwrócić uwagę na ergonomię – maszyny powinny być tak zaprojektowane, aby były wygodne i bezpieczne dla operatorów. Ważne jest również uwzględnienie aspektów związanych z konserwacją i serwisowaniem – dostęp do kluczowych podzespołów powinien być łatwy, co pozwoli na szybkie usuwanie ewentualnych usterek. Kolejnym istotnym punktem jest zgodność z normami jakościowymi oraz środowiskowymi – projektanci muszą dbać o to, aby maszyny spełniały określone standardy dotyczące emisji hałasu czy zużycia energii. Niezwykle ważna jest także analiza cyklu życia produktu – od fazy projektowania po utylizację maszyny po zakończeniu jej eksploatacji.

Jakie są najnowsze trendy w budowie maszyn produkcyjnych

W ostatnich latach w budowie maszyn produkcyjnych można zaobserwować wiele nowoczesnych trendów, które mają na celu zwiększenie efektywności oraz elastyczności procesów produkcyjnych. Jednym z najważniejszych zjawisk jest rozwój technologii Przemysłu 4.0, która integruje systemy fizyczne z cyfrowymi. Dzięki temu możliwe jest tworzenie inteligentnych fabryk, w których maszyny komunikują się ze sobą oraz z systemami zarządzania produkcją. W ramach tego trendu rośnie znaczenie analizy danych i sztucznej inteligencji, które pozwalają na podejmowanie lepszych decyzji operacyjnych oraz przewidywanie awarii. Kolejnym istotnym trendem jest personalizacja maszyn produkcyjnych, która umożliwia dostosowanie urządzeń do specyficznych potrzeb klientów. Dzięki elastycznym liniom produkcyjnym firmy mogą szybko reagować na zmieniające się wymagania rynku. Warto również zwrócić uwagę na rosnącą popularność zrównoważonego rozwoju, co prowadzi do projektowania maszyn o niższym zużyciu energii oraz mniejszym wpływie na środowisko.

Jakie są wyzwania związane z budową maszyn produkcyjnych

Budowa maszyn produkcyjnych wiąże się z wieloma wyzwaniami, które inżynierowie muszą pokonywać na każdym etapie procesu projektowania i realizacji. Jednym z głównych problemów jest konieczność dostosowania się do szybko zmieniających się technologii oraz oczekiwań rynku. Firmy muszą nieustannie inwestować w badania i rozwój, aby nadążyć za innowacjami i utrzymać konkurencyjność. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości produktów przy jednoczesnym obniżeniu kosztów produkcji. W dobie globalizacji przedsiębiorstwa często muszą konkurować z tanimi produktami z zagranicy, co wymusza optymalizację procesów oraz poszukiwanie oszczędności. Również kwestie związane z bezpieczeństwem pracy stają się coraz bardziej istotne – projektanci muszą uwzględniać normy BHP oraz dbać o ergonomię stanowisk pracy. Dodatkowo, zmiany regulacyjne dotyczące ochrony środowiska stawiają przed producentami nowe wymagania, co może wpłynąć na koszty i czas realizacji projektów.

Jakie są etapy procesu budowy maszyn produkcyjnych

Proces budowy maszyn produkcyjnych składa się z kilku kluczowych etapów, które są niezbędne do osiągnięcia zamierzonych celów projektowych. Pierwszym krokiem jest analiza potrzeb klienta oraz określenie wymagań technicznych, które maszyna musi spełniać. Na tym etapie ważne jest zebranie informacji dotyczących specyfiki produkcji oraz oczekiwań dotyczących wydajności i jakości. Następnie przystępuje się do fazy projektowania, która obejmuje zarówno aspekt mechaniczny, jak i elektroniczny maszyny. Inżynierowie opracowują szczegółowe rysunki techniczne oraz modele 3D, co pozwala na wizualizację konstrukcji przed jej realizacją. Po zakończeniu fazy projektowej następuje etap prototypowania, podczas którego tworzy się pierwszy model maszyny. Prototyp poddawany jest testom w celu identyfikacji ewentualnych błędów i niedociągnięć. Po pozytywnych wynikach testów przystępuje się do produkcji seryjnej, która wymaga odpowiedniego zaplanowania procesów technologicznych oraz logistyki dostaw materiałów.

Jakie są zastosowania maszyn produkcyjnych w różnych branżach

Maszyny produkcyjne znajdują zastosowanie w wielu różnych branżach, gdzie pełnią kluczową rolę w procesach wytwórczych i montażowych. W przemyśle motoryzacyjnym wykorzystuje się zaawansowane linie montażowe wyposażone w roboty przemysłowe, które wykonują precyzyjne operacje związane z składaniem pojazdów. W branży spożywczej maszyny służą do pakowania, etykietowania oraz obróbki produktów, co pozwala na zwiększenie wydajności i zachowanie wysokich standardów higienicznych. Przemysł elektroniczny korzysta z automatycznych linii montażowych do produkcji komponentów elektronicznych, gdzie precyzja i szybkość działania są kluczowe dla jakości finalnego produktu. W sektorze budowlanym maszyny takie jak dźwigi czy betoniarki odgrywają istotną rolę w realizacji skomplikowanych projektów budowlanych. Również przemysł tekstylny korzysta z nowoczesnych maszyn szyjących i tkackich, które umożliwiają szybkie i efektywne wytwarzanie odzieży i materiałów tekstylnych.

Jakie umiejętności są niezbędne przy budowie maszyn produkcyjnych

Budowa maszyn produkcyjnych to dziedzina wymagająca szerokiego wachlarza umiejętności technicznych oraz interpersonalnych. Kluczową rolę odgrywa znajomość zasad mechaniki oraz elektroniki – inżynierowie muszą być biegli w zakresie projektowania układów mechanicznych oraz elektronicznych systemów sterowania. Umiejętność obsługi programów CAD (Computer-Aided Design) jest niezbędna do tworzenia rysunków technicznych oraz modeli 3D maszyn. Również znajomość technologii automatyki przemysłowej staje się coraz bardziej istotna – inżynierowie powinni być zaznajomieni z systemami PLC (Programmable Logic Controller) oraz robotyką przemysłową. Ważne są także umiejętności analityczne – zdolność do rozwiązywania problemów oraz podejmowania decyzji opartych na danych ma kluczowe znaczenie dla efektywnego zarządzania projektami budowy maszyn. Dodatkowo umiejętności miękkie takie jak komunikacja czy praca zespołowa są niezwykle ważne w kontekście współpracy z innymi specjalistami oraz klientami.

Jakie są kluczowe aspekty utrzymania maszyn produkcyjnych

Utrzymanie maszyn produkcyjnych w dobrym stanie technicznym jest kluczowym elementem zapewniającym ich długotrwałą i efektywną pracę. Regularne przeglądy oraz konserwacja są niezbędne, aby zminimalizować ryzyko awarii i przestojów w produkcji. W ramach utrzymania maszyn należy przeprowadzać kontrolę stanu technicznego poszczególnych podzespołów, takich jak silniki, przekładnie czy układy hydrauliczne. Ważne jest również monitorowanie parametrów pracy maszyn, co pozwala na wczesne wykrywanie potencjalnych problemów. Współczesne technologie umożliwiają zastosowanie systemów predykcyjnych, które analizują dane z czujników zamontowanych w maszynach, przewidując momenty, w których może dojść do awarii. Szkolenie personelu obsługującego maszyny jest równie istotne – operatorzy powinni być świadomi zasad bezpiecznej obsługi oraz procedur konserwacyjnych.