Projektowanie i budowa maszyn to złożony proces, który wymaga interdyscyplinarnej wiedzy i precyzyjnego wykonania. Od początkowej koncepcji, poprzez szczegółowe projektowanie, aż po finalny montaż i testowanie, każdy etap ma kluczowe znaczenie dla sukcesu przedsięwzięcia. W dzisiejszych czasach rynek wymaga od producentów maszyn innowacyjności, elastyczności i możliwości szybkiego dostosowania się do zmieniających się potrzeb klientów oraz trendów technologicznych.

Pierwszym krokiem w procesie jest dokładne zdefiniowanie wymagań. Należy precyzyjnie określić cel, do jakiego maszyna ma służyć, jakie zadania ma wykonywać, w jakich warunkach pracy będzie eksploatowana, a także jakie są oczekiwania co do jej wydajności, bezpieczeństwa i niezawodności. Kluczowe jest również uwzględnienie obowiązujących norm i przepisów prawnych, które regulują budowę maszyn, zwłaszcza w kontekście bezpieczeństwa użytkowników i ochrony środowiska.

Następnie przechodzi się do fazy koncepcyjnej, gdzie tworzone są wstępne szkice i modele. Na tym etapie kluczowe jest burza mózgów, aby wygenerować jak najwięcej kreatywnych rozwiązań. Inżynierowie analizują różne możliwości techniczne, biorąc pod uwagę dostępne technologie, materiały oraz koszty produkcji. Ważne jest, aby już na tym etapie myśleć o optymalizacji, zarówno pod kątem funkcjonalności, jak i kosztów eksploatacji i konserwacji.

Kolejnym etapem jest szczegółowe projektowanie mechaniczne, elektryczne i programowe. Wykorzystuje się do tego zaawansowane oprogramowanie CAD/CAM/CAE, które pozwala na tworzenie trójwymiarowych modeli, analizę wytrzymałościową, symulacje pracy oraz generowanie dokumentacji technicznej. Precyzja na tym etapie jest absolutnie niezbędna, ponieważ błędy mogą prowadzić do kosztownych poprawek na późniejszych etapach lub wadliwego działania maszyny.

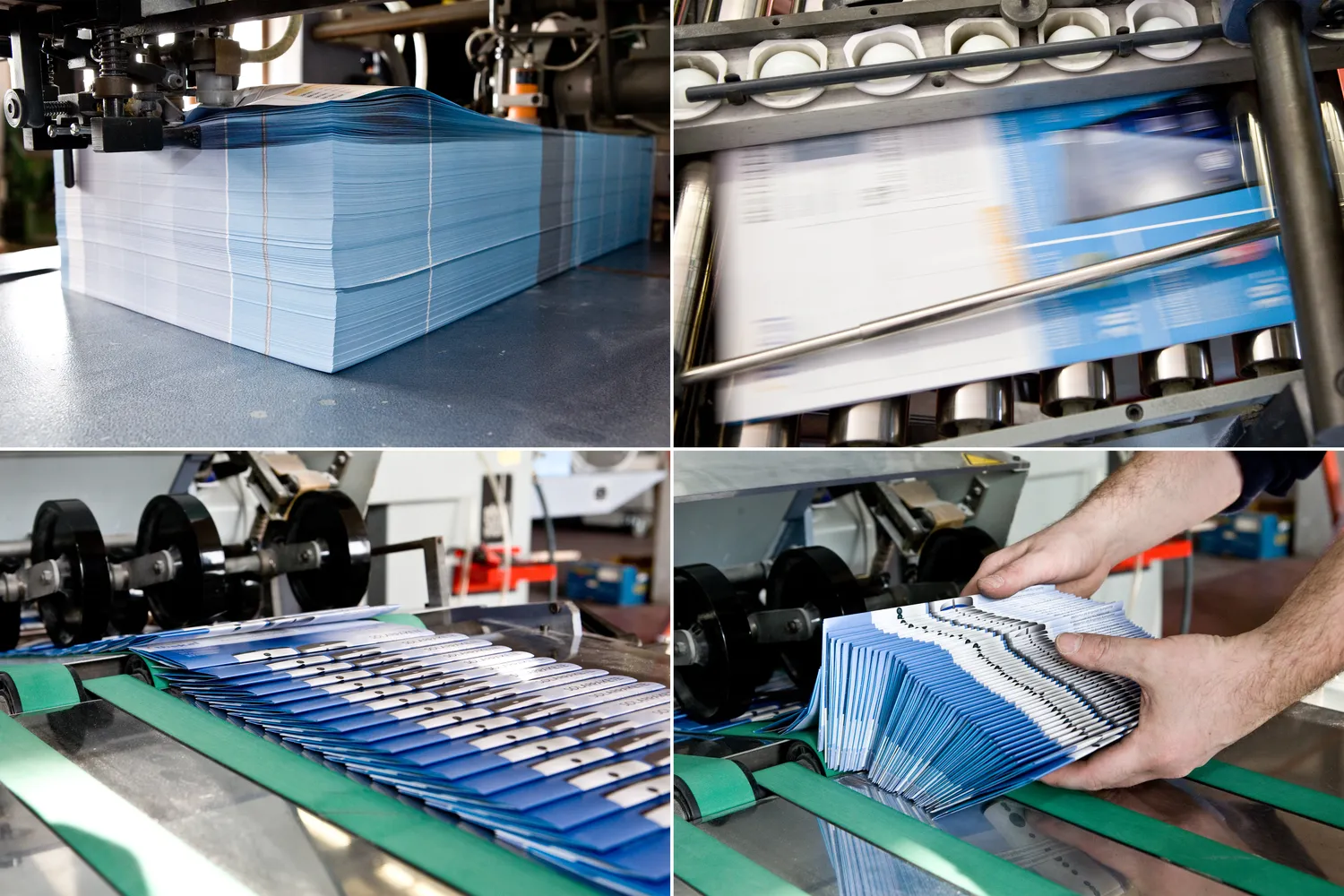

Po stworzeniu kompletnej dokumentacji technicznej, rozpoczyna się proces produkcji poszczególnych komponentów. Często wymaga to współpracy z wyspecjalizowanymi podwykonawcami. Następnie następuje montaż, który powinien być przeprowadzony zgodnie z najwyższymi standardami jakości. Po zmontowaniu maszyny przychodzi czas na jej testowanie i uruchomienie. Testy obejmują weryfikację wszystkich funkcji, parametrów pracy, bezpieczeństwa oraz niezawodności w warunkach zbliżonych do rzeczywistych.

Ostatnim, ale równie ważnym etapem jest wdrożenie, szkolenie obsługi oraz zapewnienie serwisu i wsparcia technicznego. Dobrze zaprojektowana i wykonana maszyna to taka, która nie tylko spełnia swoje zadanie, ale jest również łatwa w obsłudze, konserwacji i ewentualnych naprawach. Dbałość o te aspekty buduje zaufanie klienta i pozytywnie wpływa na reputację producenta.

Tworzenie innowacyjnych rozwiązań w projektowaniu i budowie maszyn

Współczesne projektowanie maszyn to nieustanne poszukiwanie innowacyjnych rozwiązań, które pozwolą sprostać rosnącym wymaganiom rynku. Kluczowe jest nie tylko tworzenie maszyn bardziej wydajnych i precyzyjnych, ale także tych, które są bardziej energooszczędne, ekologiczne i bezpieczne dla użytkowników. Innowacyjność przejawia się na wielu poziomach, od zastosowania nowych materiałów i technologii produkcji, po integrację zaawansowanych systemów sterowania i sztucznej inteligencji.

Ważnym trendem jest rozwój maszyn autonomicznych i współpracujących. Maszyny te są w stanie samodzielnie wykonywać złożone zadania, a także bezpiecznie współdziałać z ludźmi w przestrzeni roboczej. Jest to możliwe dzięki zastosowaniu zaawansowanych czujników, algorytmów uczenia maszynowego i precyzyjnych systemów sterowania. Projektowanie takich maszyn wymaga głębokiego zrozumienia zarówno mechaniki, jak i informatyki.

Kolejnym obszarem innowacji jest zastosowanie druku 3D w produkcji części maszyn. Druk 3D umożliwia tworzenie skomplikowanych geometrycznie komponentów, które byłyby trudne lub niemożliwe do wykonania tradycyjnymi metodami. Pozwala to na optymalizację konstrukcji pod kątem masy, wytrzymałości i funkcjonalności, a także na szybkie prototypowanie i produkcję seryjną.

Nie można zapomnieć o znaczeniu symulacji komputerowych. Zaawansowane narzędzia CAE pozwalają na wirtualne testowanie różnych scenariuszy pracy maszyny, analizę naprężeń, przepływów cieczy czy dynamiki ruchu. Dzięki temu można zoptymalizować projekt przed rozpoczęciem fizycznej produkcji, co znacząco skraca czas i obniża koszty rozwoju.

W projektowaniu maszyn coraz większą rolę odgrywa także ergonomia i interfejs użytkownika. Maszyna powinna być intuicyjna w obsłudze, a jej panel sterowania powinien dostarczać jasnych i zrozumiałych informacji. Dbałość o te aspekty przekłada się na mniejszą liczbę błędów popełnianych przez operatorów i większą satysfakcję z użytkowania.

Ostatecznie, innowacja w budowie maszyn to proces ciągły, napędzany przez potrzebę zwiększania efektywności, obniżania kosztów i podnoszenia standardów bezpieczeństwa. Firmy, które inwestują w badania i rozwój oraz śledzą najnowsze trendy technologiczne, mają największe szanse na sukces na konkurencyjnym rynku.

Wykorzystanie nowoczesnych technologii w procesie projektowania maszyn

Jednym z fundamentalnych narzędzi jest oprogramowanie CAD (Computer-Aided Design), które umożliwia tworzenie precyzyjnych modeli 2D i 3D. Pozwala to na dokładne wizualizowanie projektu, identyfikację potencjalnych kolizji i błędów konstrukcyjnych jeszcze przed stworzeniem fizycznego prototypu. Rozszerzeniem możliwości CAD jest oprogramowanie CAM (Computer-Aided Manufacturing), które służy do generowania ścieżek narzędzi dla maszyn CNC, automatyzując proces produkcji.

Nieocenione są również systemy CAE (Computer-Aided Engineering), które pozwalają na przeprowadzanie zaawansowanych symulacji i analiz. Analizy metodą elementów skończonych (FEA) pozwalają ocenić wytrzymałość mechaniczną konstrukcji pod wpływem obciążeń, analizy dynamiki płynów (CFD) pomagają optymalizować przepływy powietrza lub cieczy, a symulacje termiczne badają rozkład temperatur. Te narzędzia pozwalają na optymalizację projektu pod kątem wydajności, trwałości i bezpieczeństwa.

Wirtualna rzeczywistość (VR) i rozszerzona rzeczywistość (AR) otwierają nowe możliwości w procesie projektowym. VR pozwala na zanurzenie się w wirtualnym modelu maszyny, co ułatwia ocenę ergonomii, dostępności do poszczególnych komponentów czy planowanie rozmieszczenia urządzeń. AR z kolei może być wykorzystywana podczas montażu i serwisu, wyświetlając instrukcje i dane w czasie rzeczywistym na obrazie z kamery urządzenia.

Internet Rzeczy (IoT) i analiza danych (Big Data) odgrywają coraz większą rolę w kontekście maszyn pracujących. Pozwalają na zbieranie danych o ich pracy w czasie rzeczywistym, co umożliwia monitorowanie stanu technicznego, predykcję awarii i optymalizację parametrów pracy. Dane te stanowią również cenne źródło informacji zwrotnej dla inżynierów pracujących nad kolejnymi generacjami maszyn.

W ostatnich latach obserwujemy również rosnące znaczenie sztucznej inteligencji (AI) i uczenia maszynowego (ML). Są one wykorzystywane do automatyzacji procesów projektowych, optymalizacji parametrów, a także do tworzenia inteligentnych systemów sterowania, które potrafią adaptować się do zmieniających się warunków pracy i samodzielnie rozwiązywać problemy.

Wdrażanie tych technologii wymaga inwestycji w odpowiednie oprogramowanie, sprzęt oraz szkolenie personelu. Jednak korzyści w postaci zwiększonej innowacyjności, skrócenia czasu wprowadzenia produktu na rynek, obniżenia kosztów produkcji i poprawy jakości są znaczące. Firmy, które skutecznie integrują te nowoczesne narzędzia w swój proces projektowo-produkcyjny, zyskują przewagę konkurencyjną.

Znaczenie bezpieczeństwa i zgodności z normami w budowie maszyn

Bezpieczeństwo maszyn jest absolutnym priorytetem w procesie projektowania i budowy. Zaniedbanie tego aspektu może prowadzić do poważnych wypadków, obrażeń pracowników, a także do kosztownych konsekwencji prawnych i finansowych dla producenta. Dlatego też konieczne jest ścisłe przestrzeganie obowiązujących norm i dyrektyw, które określają wymagania dotyczące bezpieczeństwa maszyn.

Podstawowym dokumentem regulującym tę kwestię w Unii Europejskiej jest Dyrektywa Maszynowa 2006/42/WE. Określa ona zasadnicze wymagania dotyczące zdrowia i bezpieczeństwa związane z projektowaniem i produkcją maszyn. Proces certyfikacji zgodności z dyrektywą, zakończony wystawieniem Deklaracji Zgodności i oznakowaniem CE, jest kluczowy dla możliwości wprowadzenia maszyny na rynek europejski.

Ważne jest, aby inżynierowie projektujący maszyny posiadali dogłębną wiedzę na temat norm zharmonizowanych z Dyrektywą Maszynową. Normy te, takie jak PN-EN ISO 13849 (Bezpieczeństwo maszyn – Elementy systemów sterowania związane z bezpieczeństwem) czy PN-EN 60204 (Bezpieczeństwo maszyn – Wyposażenie elektryczne maszyn), dostarczają szczegółowych wytycznych dotyczących projektowania i implementacji systemów bezpieczeństwa.

Proces oceny ryzyka jest fundamentalnym elementem projektowania bezpiecznych maszyn. Polega on na identyfikacji wszystkich potencjalnych zagrożeń związanych z użytkowaniem maszyny, ocenie prawdopodobieństwa ich wystąpienia oraz określeniu stopnia ryzyka. Na podstawie wyników oceny ryzyka podejmowane są decyzje o zastosowaniu odpowiednich środków zaradczych, takich jak osłony, bariery świetlne, przyciski bezpieczeństwa czy systemy monitorowania.

Kolejnym istotnym aspektem jest projektowanie systemów sterowania odpowiedzialnych za bezpieczeństwo. Muszą one być niezawodne i odporne na awarie. Wykorzystanie komponentów o odpowiedniej kategorii bezpieczeństwa (Performance Level, PL) jest kluczowe dla zapewnienia skuteczności działania systemów bezpieczeństwa. Im wyższy poziom PL, tym większa niezawodność systemu.

Nie można zapominać o aspektach bezpieczeństwa związanych z ergonomicznym rozmieszczeniem elementów sterujących, łatwością dostępu do punktów konserwacji i napraw oraz odpowiednim oznakowaniem ostrzegawczym. Instrukcje obsługi i konserwacji muszą być jasne, wyczerpujące i zawierać wszystkie niezbędne informacje dotyczące bezpiecznego użytkowania maszyny.

W kontekście budowy maszyn, szczególną uwagę należy poświęcić OCP przewoźnika. Oznacza ono ubezpieczenie odpowiedzialności cywilnej przewoźnika, które chroni przed roszczeniami związanymi z uszkodzeniem lub utratą przewożonego ładunku. Chociaż nie jest to bezpośrednio związane z bezpieczeństwem samej maszyny, to jest ważnym elementem zarządzania ryzykiem w całym łańcuchu logistycznym związanym z dostarczaniem i eksploatacją maszyn.

Podsumowując, bezpieczeństwo i zgodność z normami nie są opcjonalnymi dodatkami, lecz integralnymi elementami procesu projektowania i budowy maszyn. Inwestycja w te obszary jest inwestycją w bezpieczeństwo ludzi, ochronę środowiska i długoterminowy sukces firmy.

Optymalizacja procesów produkcyjnych dzięki dobrze zaprojektowanym maszynom

Dobrze zaprojektowane maszyny stanowią fundament efektywnych procesów produkcyjnych. Ich optymalna konstrukcja, niezawodność i wydajność bezpośrednio przekładają się na zwiększoną produktywność, obniżenie kosztów operacyjnych i poprawę jakości finalnych wyrobów. Proces projektowania maszyn powinien być ściśle powiązany z celami produkcyjnymi firmy, uwzględniając specyfikę wytwarzanych produktów i wymagania rynku.

Kluczowym aspektem jest projektowanie maszyn pod kątem ich integracji z istniejącą linią produkcyjną. Maszyny muszą być kompatybilne z innymi urządzeniami, systemami transportu wewnętrznego i oprogramowaniem sterującym. Niespójność na tym poziomie może prowadzić do powstawania wąskich gardeł i zakłóceń w przepływie produkcji.

Ważne jest również uwzględnienie elastyczności konstrukcji. W dzisiejszych czasach rynek wymaga szybkiego reagowania na zmieniające się potrzeby klientów. Maszyny, które można łatwo rekonfigurować do produkcji różnych wariantów produktu lub adaptować do nowych zadań, znacząco zwiększają konkurencyjność przedsiębiorstwa.

Optymalizacja zużycia energii to kolejny istotny czynnik. Nowoczesne projekty maszyn powinny uwzględniać zastosowanie energooszczędnych komponentów, systemów odzyskiwania energii oraz inteligentnego sterowania, które minimalizuje jej zużycie w okresach przestoju lub niskiej aktywności.

Dostępność i łatwość konserwacji to aspekty, które często są niedoceniane, a mają ogromny wpływ na całkowity koszt posiadania maszyny (TCO). Dobrze zaprojektowana maszyna powinna umożliwiać szybki i bezpieczny dostęp do elementów wymagających regularnej konserwacji lub wymiany. To skraca czas przestojów i minimalizuje koszty serwisowania.

Kolejnym elementem wpływającym na optymalizację procesów produkcyjnych jest precyzja i powtarzalność pracy maszyny. Wysoka dokładność wykonania elementów maszyny i zaawansowane systemy sterowania gwarantują powtarzalność procesów, co jest kluczowe dla utrzymania stałej, wysokiej jakości produkowanych wyrobów.

Wdrożenie zasad Przemysłu 4.0, takich jak cyfryzacja, automatyzacja i integracja danych, w procesie projektowania i budowy maszyn, otwiera nowe możliwości optymalizacji. Maszyny stają się częścią inteligentnych systemów produkcyjnych, które monitorują i optymalizują cały proces w czasie rzeczywistym.

Podsumowując, inwestycja w staranne projektowanie i budowę maszyn, które są wydajne, niezawodne, elastyczne i łatwe w obsłudze oraz konserwacji, jest kluczowa dla osiągnięcia optymalnych procesów produkcyjnych. Dobrze zaprojektowana maszyna to nie tylko narzędzie pracy, ale strategiczny zasób przedsiębiorstwa.

Proces wdrażania i uruchamiania nowo wybudowanych maszyn

Po zakończeniu fazy projektowania, produkcji i montażu, kluczowym etapem jest profesjonalne wdrożenie i uruchomienie nowo wybudowanych maszyn. Ten proces ma na celu zapewnienie, że maszyna będzie działać zgodnie z założonymi parametrami, jest w pełni bezpieczna dla operatorów i może zostać efektywnie zintegrowana z istniejącymi procesami produkcyjnymi klienta.

Pierwszym krokiem jest przygotowanie miejsca pracy. Obejmuje to upewnienie się, że wszystkie niezbędne instalacje (elektryczne, pneumatyczne, hydrauliczne) są dostępne i spełniają wymagania maszyny. Należy również zadbać o odpowiednie podłoże, oświetlenie i przestrzeń wokół maszyny, która zapewni bezpieczny dostęp do jej obsługi i konserwacji.

Następnie przeprowadzane są wstępne testy. Polegają one na weryfikacji poprawności podłączenia wszystkich elementów, sprawdzeniu działania systemów bezpieczeństwa oraz pierwszych, bardzo ostrożnych uruchomieniach poszczególnych funkcji maszyny. Na tym etapie identyfikowane są ewentualne drobne usterki lub nieprawidłowości, które można łatwo skorygować.

Kolejnym ważnym elementem jest kalibracja i dostrajanie maszyny. W zależności od jej przeznaczenia, może to obejmować ustawienie precyzyjnych parametrów pracy, kalibrację czujników, regulację mechanizmów czy optymalizację algorytmów sterowania. Celem jest osiągnięcie maksymalnej precyzji i wydajności pracy.

Szkolenie operatorów i personelu technicznego jest nieodzowną częścią procesu wdrożenia. Personel powinien zostać dokładnie zapoznany z zasadami bezpiecznej obsługi maszyny, jej funkcjami, procedurami uruchamiania i zatrzymywania, a także z podstawowymi czynnościami konserwacyjnymi. Dobre przeszkolenie minimalizuje ryzyko błędów i wypadków.

Po pomyślnym przejściu wszystkich testów i szkoleń, maszyna jest formalnie przekazywana klientowi. Zazwyczaj towarzyszy temu sporządzenie protokołu odbioru, który potwierdza zgodność maszyny z zamówieniem i jej gotowość do pracy. Ważne jest, aby ten protokół zawierał wszelkie uwagi i ustalenia dotyczące dalszych działań.

Ostatnim etapem jest zazwyczaj okres próbnego rozruchu lub okres gwarancyjny, podczas którego producent zapewnia wsparcie techniczne i usuwa ewentualne usterki, które mogą pojawić się w początkowym okresie eksploatacji. Jest to również czas na monitorowanie pracy maszyny w rzeczywistych warunkach produkcyjnych i ewentualne wprowadzenie dodatkowych optymalizacji.

Efektywne wdrożenie i uruchomienie maszyny wymaga ścisłej współpracy między producentem a klientem. Zapewnia to płynne przejście od etapu budowy do pełnej eksploatacji, maksymalizując korzyści z inwestycji w nowe urządzenia.