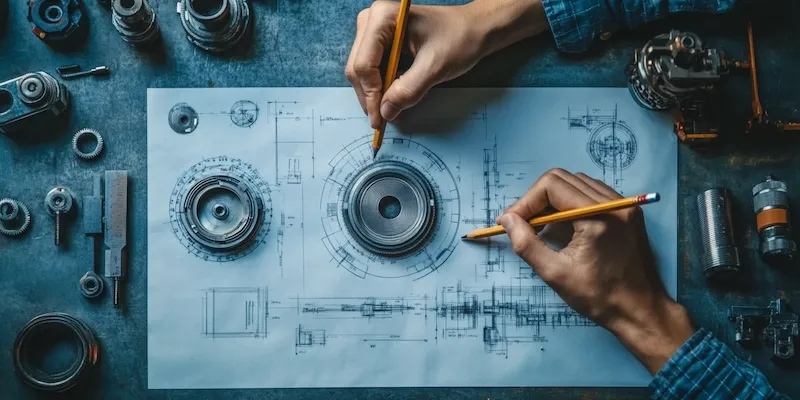

Budowa maszyn specjalnych to proces, który wymaga zaawansowanej wiedzy technicznej oraz umiejętności inżynieryjnych. Kluczowymi elementami w tym zakresie są zarówno komponenty mechaniczne, jak i elektroniczne, które muszą współpracować ze sobą w sposób harmonijny. Wśród najważniejszych elementów znajdują się silniki, przekładnie, układy hydrauliczne oraz pneumatyczne, które odpowiadają za napęd i ruch maszyny. Dodatkowo, istotne są również systemy sterowania, które mogą być oparte na tradycyjnych rozwiązaniach mechanicznych lub nowoczesnych technologiach cyfrowych. W kontekście budowy maszyn specjalnych nie można zapomnieć o materiałach, z jakich wykonane są poszczególne części. Muszą one charakteryzować się wysoką wytrzymałością oraz odpornością na różnorodne warunki pracy. Właściwy dobór materiałów ma kluczowe znaczenie dla trwałości i efektywności działania maszyny. Nie bez znaczenia jest także ergonomia oraz bezpieczeństwo użytkowników, co powinno być brane pod uwagę już na etapie projektowania.

Jakie technologie są wykorzystywane w budowie maszyn specjalnych

W dzisiejszych czasach budowa maszyn specjalnych opiera się na innowacyjnych technologiach, które znacznie zwiększają efektywność produkcji oraz jakość finalnego produktu. Wykorzystanie komputerowego wspomagania projektowania (CAD) pozwala inżynierom na tworzenie precyzyjnych modeli 3D, co ułatwia analizę i optymalizację konstrukcji przed rozpoczęciem procesu produkcji. Dodatkowo, technologie druku 3D stają się coraz bardziej popularne w branży inżynieryjnej, umożliwiając szybkie prototypowanie oraz produkcję skomplikowanych części maszyn w krótkim czasie. Automatyzacja procesów produkcyjnych przy użyciu robotów przemysłowych również ma ogromny wpływ na budowę maszyn specjalnych, zwiększając wydajność i redukując ryzyko błędów ludzkich. Warto również zwrócić uwagę na rozwój systemów Internetu Rzeczy (IoT), które umożliwiają monitorowanie pracy maszyn w czasie rzeczywistym oraz zbieranie danych do analizy ich wydajności.

Jakie są wyzwania związane z budową maszyn specjalnych

Budowa maszyn specjalnych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na cały proces projektowania i produkcji. Jednym z najważniejszych problemów jest konieczność dostosowania maszyny do specyficznych wymagań klienta, co często wymaga indywidualnego podejścia oraz dużej elastyczności ze strony zespołu projektowego. Każdy projekt może mieć swoje unikalne ograniczenia technologiczne oraz finansowe, co sprawia, że inżynierowie muszą znaleźć kompromis pomiędzy jakością a kosztami produkcji. Kolejnym wyzwaniem jest szybki rozwój technologii, który wymusza ciągłe doskonalenie umiejętności pracowników oraz aktualizację stosowanych rozwiązań. W obliczu rosnącej konkurencji na rynku inżynieryjnym firmy muszą nieustannie inwestować w badania i rozwój, aby utrzymać swoją pozycję. Dodatkowo, zapewnienie wysokiego poziomu bezpieczeństwa podczas eksploatacji maszyn jest kluczowe dla ochrony zdrowia pracowników oraz minimalizacji ryzyka awarii.

Jakie są przyszłe kierunki rozwoju w budowie maszyn specjalnych

Przyszłość budowy maszyn specjalnych zapowiada się bardzo obiecująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z głównych kierunków rozwoju jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. W miarę jak technologia sztucznej inteligencji staje się coraz bardziej zaawansowana, możemy spodziewać się jej większego zastosowania w projektowaniu i optymalizacji maszyn. To otworzy nowe możliwości dla inżynierów w zakresie tworzenia bardziej skomplikowanych i efektywnych rozwiązań. Ponadto rośnie znaczenie zrównoważonego rozwoju i ekologicznych technologii w branży inżynieryjnej. Firmy zaczynają inwestować w maszyny o mniejszym śladzie węglowym oraz rozwiązania wykorzystujące odnawialne źródła energii. Warto również zauważyć rosnącą rolę cyfryzacji i analizy danych w procesach produkcyjnych, co pozwala na lepsze zarządzanie zasobami oraz przewidywanie awarii zanim one wystąpią.

Jakie są kluczowe aspekty projektowania maszyn specjalnych

Projektowanie maszyn specjalnych to proces, który wymaga nie tylko zaawansowanej wiedzy technicznej, ale również umiejętności analitycznego myślenia oraz kreatywności. Kluczowym aspektem jest zrozumienie potrzeb klienta oraz specyfiki branży, w której maszyna ma być wykorzystywana. W tym kontekście inżynierowie muszą dokładnie przeanalizować wymagania dotyczące wydajności, funkcjonalności oraz bezpieczeństwa. Ważnym krokiem w projektowaniu jest stworzenie szczegółowego planu, który uwzględnia wszystkie etapy budowy maszyny, od koncepcji po finalną produkcję. Warto również zwrócić uwagę na aspekty ergonomiczne, które mają kluczowe znaczenie dla komfortu i bezpieczeństwa użytkowników. Dobrze zaprojektowana maszyna powinna być łatwa w obsłudze oraz dostosowana do warunków pracy, co zwiększa efektywność jej działania. Kolejnym istotnym elementem jest analiza kosztów produkcji oraz materiałów, co pozwala na optymalizację całego procesu.

Jakie są najczęściej stosowane materiały w budowie maszyn specjalnych

W budowie maszyn specjalnych dobór odpowiednich materiałów ma kluczowe znaczenie dla ich trwałości oraz wydajności. Najczęściej stosowanymi materiałami są stal i aluminium, które charakteryzują się wysoką wytrzymałością oraz odpornością na różnorodne warunki pracy. Stal nierdzewna jest często wybierana ze względu na swoje właściwości antykorozyjne, co sprawia, że jest idealna do zastosowań w trudnych warunkach atmosferycznych lub w przemyśle spożywczym. Aluminium z kolei jest cenione za swoją lekkość i łatwość obróbki, co czyni je popularnym wyborem w konstrukcjach wymagających redukcji masy. W ostatnich latach rośnie również zainteresowanie materiałami kompozytowymi, które łączą zalety różnych surowców i oferują doskonałe właściwości mechaniczne przy jednoczesnym zmniejszeniu wagi. W przypadku maszyn pracujących w ekstremalnych warunkach często stosuje się także materiały ceramiczne oraz tworzywa sztuczne o wysokiej odporności na temperaturę i chemikalia.

Jakie są metody testowania maszyn specjalnych przed ich wdrożeniem

Testowanie maszyn specjalnych przed ich wdrożeniem to kluczowy etap procesu produkcji, który ma na celu zapewnienie ich niezawodności oraz bezpieczeństwa użytkowania. Istnieje wiele metod testowania, które można zastosować w zależności od rodzaju maszyny oraz jej przeznaczenia. Jednym z podstawowych rodzajów testów są testy funkcjonalne, które mają na celu sprawdzenie, czy maszyna działa zgodnie z założeniami projektowymi. W ramach tych testów ocenia się wydajność poszczególnych komponentów oraz ich współpracę ze sobą. Kolejnym ważnym etapem są testy wytrzymałościowe, które polegają na poddaniu maszyny ekstremalnym warunkom pracy, aby ocenić jej odporność na uszkodzenia. Testy te mogą obejmować zarówno obciążenia statyczne, jak i dynamiczne. Dodatkowo przeprowadza się również testy bezpieczeństwa, które mają na celu identyfikację potencjalnych zagrożeń dla użytkowników oraz środowiska pracy. Po zakończeniu testów sporządza się szczegółowe raporty zawierające wyniki oraz ewentualne rekomendacje dotyczące poprawek lub modyfikacji konstrukcji.

Jakie są trendy w automatyzacji budowy maszyn specjalnych

Automatyzacja budowy maszyn specjalnych staje się coraz bardziej powszechna dzięki postępowi technologicznemu oraz rosnącym wymaganiom rynku. Jednym z głównych trendów jest wykorzystanie robotów przemysłowych do wykonywania powtarzalnych czynności produkcyjnych, co pozwala na zwiększenie wydajności oraz redukcję błędów ludzkich. Robotyzacja procesów montażowych czy spawalniczych przyczynia się do skrócenia czasu produkcji oraz poprawy jakości wykonania poszczególnych elementów maszyn. Kolejnym istotnym kierunkiem rozwoju jest integracja systemów informatycznych z procesami produkcyjnymi, co umożliwia lepsze zarządzanie zasobami oraz monitorowanie postępów prac w czasie rzeczywistym. Technologie takie jak Internet Rzeczy (IoT) pozwalają na zbieranie danych z maszyn i analizowanie ich w celu optymalizacji procesów produkcyjnych oraz przewidywania awarii zanim one wystąpią. Warto również zauważyć rosnącą rolę sztucznej inteligencji w automatyzacji projektowania i produkcji maszyn specjalnych. Dzięki algorytmom uczenia maszynowego możliwe staje się szybsze opracowywanie innowacyjnych rozwiązań oraz lepsze dostosowanie produktów do potrzeb klientów.

Jakie są zastosowania maszyn specjalnych w różnych branżach

Maszyny specjalne znajdują szerokie zastosowanie w wielu branżach przemysłu, co czyni je niezwykle ważnym elementem nowoczesnej gospodarki. W przemyśle budowlanym wykorzystywane są maszyny do robót ziemnych, takie jak koparki czy ładowarki, które umożliwiają efektywne wykonywanie prac związanych z przygotowaniem terenu pod inwestycje budowlane. W sektorze motoryzacyjnym maszyny specjalne służą do montażu pojazdów oraz produkcji komponentów takich jak silniki czy skrzynie biegów. W przemyśle spożywczym natomiast spotykamy maszyny do pakowania i przetwarzania żywności, które zapewniają wysoką jakość produktów oraz ich bezpieczeństwo dla konsumentów. W medycynie maszyny specjalne wykorzystywane są do diagnostyki i leczenia pacjentów, a także w procesach produkcji sprzętu medycznego. Z kolei w sektorze energetycznym maszyny specjalne odgrywają kluczową rolę w pozyskiwaniu energii odnawialnej poprzez instalacje takie jak turbiny wiatrowe czy panele słoneczne.

Jakie umiejętności są potrzebne do pracy przy budowie maszyn specjalnych

Praca przy budowie maszyn specjalnych wymaga szerokiego wachlarza umiejętności technicznych oraz interpersonalnych, które są niezbędne do skutecznego realizowania projektów inżynieryjnych. Kluczową umiejętnością jest znajomość zasad mechaniki oraz technologii materiałowej, co pozwala inżynierom na podejmowanie świadomych decyzji dotyczących konstrukcji maszyn i wyboru odpowiednich komponentów. Umiejętność obsługi programów CAD jest równie istotna, ponieważ umożliwia tworzenie precyzyjnych modeli 3D i dokumentacji technicznej niezbędnej do realizacji projektów. Wiedza z zakresu automatyki i elektroniki staje się coraz bardziej cenna w kontekście nowoczesnej budowy maszyn specjalnych, gdzie integracja systemów sterowania odgrywa kluczową rolę w zapewnieniu efektywności działania urządzeń. Ponadto umiejętność pracy zespołowej jest niezwykle ważna, ponieważ projekty często wymagają współpracy różnych specjalistów z różnych dziedzin inżynieryjnych. Komunikacja interpersonalna pozwala na skuteczne przekazywanie informacji między członkami zespołu oraz klientami, co wpływa na jakość realizowanych projektów.