Destylator przemysłowy znajduje szerokie zastosowanie w wielu branżach, co czyni go kluczowym elementem w procesach produkcyjnych. W przemyśle chemicznym destylatory są wykorzystywane do separacji substancji chemicznych na podstawie ich temperatury wrzenia. Dzięki temu możliwe jest uzyskanie czystych składników, które mogą być używane jako surowce do dalszej produkcji. W przemyśle naftowym destylacja jest niezbędna do przetwarzania ropy naftowej, gdzie różne frakcje są oddzielane, aby uzyskać paliwa, oleje i inne produkty naftowe. W branży spożywczej destylatory są używane do produkcji alkoholu, gdzie fermentowane surowce są poddawane procesowi destylacji w celu uzyskania wysokoprocentowych napojów alkoholowych. Przemysł farmaceutyczny również korzysta z destylatorów do oczyszczania substancji czynnych, co jest niezbędne dla zapewnienia jakości leków.

Jakie są kluczowe elementy budowy destylatora przemysłowego

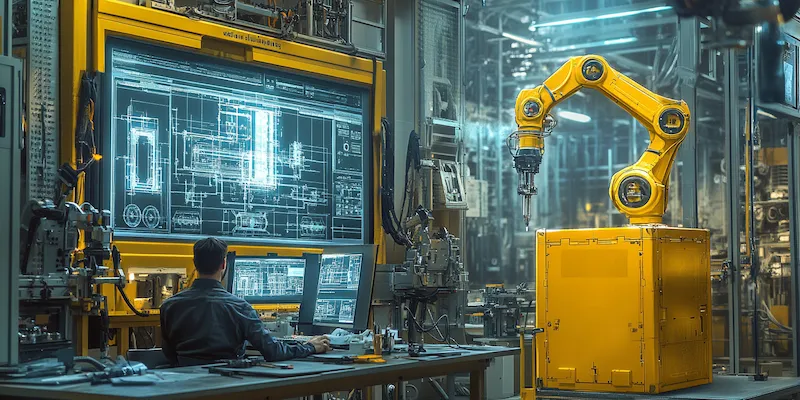

Budowa destylatora przemysłowego opiera się na kilku kluczowych elementach, które zapewniają jego efektywność i wydajność. Podstawowym komponentem jest zbiornik, w którym odbywa się proces podgrzewania cieczy. Zbiornik ten musi być wykonany z materiałów odpornych na wysokie temperatury oraz korozję, aby sprostać wymaganiom pracy z różnymi substancjami chemicznymi. Kolejnym istotnym elementem jest system chłodzenia, który umożliwia skraplanie pary powstałej podczas procesu destylacji. Chłodnica może mieć różne formy, w zależności od rodzaju destylacji oraz wymagań technologicznych. Ważnym aspektem jest także kolumna destylacyjna, która pozwala na wielokrotne kondensowanie pary i jej ponowne podgrzewanie, co zwiększa efektywność separacji składników. Dodatkowo, systemy automatyzacji i monitorowania parametrów pracy destylatora są niezbędne do zapewnienia stabilności procesu oraz optymalizacji wydajności.

Jakie są zalety stosowania nowoczesnych destylatorów przemysłowych

Nowoczesne destylatory przemysłowe oferują szereg zalet, które przyczyniają się do zwiększenia efektywności procesów produkcyjnych. Jedną z najważniejszych korzyści jest oszczędność energii, którą zapewniają innowacyjne technologie grzewcze oraz systemy recyklingu ciepła. Dzięki tym rozwiązaniom możliwe jest zmniejszenie kosztów operacyjnych oraz ograniczenie negatywnego wpływu na środowisko. Kolejną zaletą nowoczesnych destylatorów jest ich elastyczność i możliwość dostosowania do różnych rodzajów surowców oraz wymagań produkcyjnych. Wiele modeli wyposażonych jest w zaawansowane systemy sterowania, które umożliwiają precyzyjne monitorowanie i regulację parametrów pracy, co przekłada się na wyższą jakość końcowych produktów. Dodatkowo nowoczesne urządzenia często charakteryzują się mniejszymi rozmiarami oraz łatwiejszą obsługą w porównaniu do starszych modeli, co ułatwia ich integrację w istniejących liniach produkcyjnych.

Jakie są najczęstsze problemy związane z użytkowaniem destylatorów przemysłowych

Użytkowanie destylatorów przemysłowych wiąże się z pewnymi wyzwaniami i problemami, które mogą wpływać na efektywność procesu produkcyjnego. Jednym z najczęstszych problemów jest osadzanie się zanieczyszczeń wewnątrz kolumny destylacyjnej lub zbiornika, co prowadzi do obniżenia wydajności separacji składników. Regularne czyszczenie i konserwacja urządzeń są kluczowe dla utrzymania ich sprawności oraz jakości uzyskiwanych produktów. Innym istotnym zagadnieniem są awarie systemów grzewczych lub chłodzących, które mogą prowadzić do niekontrolowanego wzrostu temperatury lub ciśnienia wewnątrz urządzenia. Takie sytuacje mogą stwarzać zagrożenie dla bezpieczeństwa pracy oraz prowadzić do uszkodzenia sprzętu. Dodatkowo niewłaściwe ustawienia parametrów pracy mogą skutkować niską jakością końcowych produktów lub stratami surowców.

Jakie są różnice między destylatorami przemysłowymi a laboratoryjnymi

Destylatory przemysłowe i laboratoryjne różnią się znacząco pod względem konstrukcji, zastosowania oraz skali działania. Destylatory przemysłowe są zaprojektowane do pracy w dużych ilościach, co oznacza, że ich pojemność jest znacznie większa niż w przypadku modeli laboratoryjnych. W przemyśle często konieczne jest przetwarzanie setek lub tysięcy litrów surowca dziennie, co wymaga zastosowania bardziej zaawansowanych technologii oraz systemów automatyzacji. Z kolei destylatory laboratoryjne są zazwyczaj mniejsze i służą do przeprowadzania eksperymentów oraz badań naukowych, gdzie kluczowa jest precyzja i kontrola warunków. W laboratoriach często korzysta się z destylacji w celu oczyszczania substancji chemicznych na małą skalę, co pozwala na dokładne badanie ich właściwości. Ponadto destylatory przemysłowe muszą spełniać rygorystyczne normy dotyczące bezpieczeństwa oraz ochrony środowiska, co nie zawsze jest wymagane w laboratoriach.

Jakie są najnowsze technologie w dziedzinie destylacji przemysłowej

W ostatnich latach w dziedzinie destylacji przemysłowej pojawiły się liczne innowacje technologiczne, które znacząco poprawiają efektywność procesów produkcyjnych. Jednym z najważniejszych trendów jest rozwój systemów automatyzacji i monitorowania, które pozwalają na zdalne zarządzanie procesem destylacji oraz bieżące śledzenie parametrów pracy urządzenia. Dzięki temu operatorzy mogą szybko reagować na ewentualne problemy oraz optymalizować procesy w czasie rzeczywistym. Kolejną nowością są technologie związane z recyklingiem ciepła, które umożliwiają ponowne wykorzystanie energii cieplnej generowanej podczas procesu destylacji. Takie rozwiązania przyczyniają się do znacznego zmniejszenia kosztów operacyjnych oraz ograniczenia emisji gazów cieplarnianych. Warto również zwrócić uwagę na rozwój materiałów o wysokiej odporności chemicznej i termicznej, które zwiększają trwałość i niezawodność destylatorów. Innowacyjne konstrukcje kolumn destylacyjnych, takie jak kolumny z wypełnieniem o wysokiej powierzchni kontaktu, pozwalają na osiągnięcie lepszej efektywności separacji składników.

Jakie są koszty zakupu i eksploatacji destylatora przemysłowego

Koszty zakupu i eksploatacji destylatora przemysłowego mogą być znaczne i zależą od wielu czynników, takich jak typ urządzenia, jego wydajność oraz zastosowane technologie. Przy zakupie należy uwzględnić nie tylko cenę samego urządzenia, ale także koszty instalacji oraz uruchomienia. W przypadku bardziej zaawansowanych modeli wyposażonych w systemy automatyzacji czy recyklingu ciepła cena może być znacznie wyższa. Jednak inwestycja ta często zwraca się poprzez oszczędności związane z niższymi kosztami operacyjnymi oraz zwiększoną wydajnością produkcji. Koszty eksploatacji obejmują zużycie energii elektrycznej oraz mediów grzewczych, a także konserwację i serwisowanie urządzenia. Regularne przeglądy techniczne są niezbędne dla zapewnienia ciągłości pracy oraz uniknięcia awarii, które mogą prowadzić do przestojów w produkcji. Dodatkowo warto uwzględnić koszty związane z zakupem surowców oraz ewentualnymi stratami wynikającymi z nieefektywności procesu destylacji.

Jakie są kluczowe czynniki wpływające na wydajność destylatora przemysłowego

Wydajność destylatora przemysłowego zależy od wielu czynników, które mogą wpływać na efektywność procesu separacji składników. Jednym z najważniejszych aspektów jest temperatura i ciśnienie panujące wewnątrz urządzenia. Odpowiednie ustawienie tych parametrów ma kluczowe znaczenie dla uzyskania optymalnej jakości produktów końcowych. Zbyt niska temperatura może prowadzić do niepełnej separacji składników, podczas gdy zbyt wysoka może powodować degradację niektórych substancji chemicznych. Kolejnym czynnikiem jest czas trwania procesu destylacji – im dłużej trwa proces, tym większa szansa na uzyskanie czystych frakcji, jednak wiąże się to również z wyższymi kosztami operacyjnymi. Ważnym elementem jest także konstrukcja kolumny destylacyjnej oraz rodzaj zastosowanego wypełnienia – odpowiednio dobrane materiały mogą znacznie poprawić efektywność separacji poprzez zwiększenie powierzchni kontaktu między parą a cieczą.

Jakie są regulacje prawne dotyczące użytkowania destylatorów przemysłowych

Użytkowanie destylatorów przemysłowych podlega wielu regulacjom prawnym, które mają na celu zapewnienie bezpieczeństwa pracy oraz ochrony środowiska. W wielu krajach istnieją przepisy dotyczące emisji substancji chemicznych do atmosfery oraz wymagań dotyczących gospodarki odpadami powstałymi podczas procesu produkcji. Firmy muszą przestrzegać norm dotyczących jakości produktów końcowych, szczególnie w branżach takich jak farmaceutyka czy spożywcza, gdzie bezpieczeństwo konsumentów jest kluczowe. Dodatkowo wiele regulacji odnosi się do warunków pracy pracowników obsługujących urządzenia – konieczne jest zapewnienie odpowiednich szkoleń oraz stosowanie zabezpieczeń technicznych mających na celu minimalizowanie ryzyka wystąpienia awarii lub wypadków przy pracy. Przedsiębiorstwa powinny również regularnie przeprowadzać audyty wewnętrzne oraz kontrole zgodności z obowiązującymi przepisami prawnymi, aby uniknąć sankcji finansowych czy utraty zezwolenia na działalność.

Jakie są przyszłe kierunki rozwoju technologii destylacyjnych

Przyszłość technologii destylacyjnych zapowiada się obiecująco dzięki ciągłemu rozwojowi innowacyjnych rozwiązań inżynieryjnych i technologicznych. W miarę rosnącej potrzeby ograniczenia zużycia energii i zasobów naturalnych coraz więcej firm inwestuje w technologie pozwalające na bardziej efektywne wykorzystanie energii cieplnej generowanej podczas procesu destylacji. Możliwości recyklingu ciepła stają się standardem w nowoczesnych instalacjach przemysłowych, co przekłada się na niższe koszty operacyjne i mniejszy wpływ na środowisko naturalne. Również rozwój materiałów kompozytowych o wysokiej odporności chemicznej otwiera nowe możliwości dla konstrukcji urządzeń o dłuższej żywotności i lepszej wydajności energetycznej. W kontekście cyfryzacji coraz większą rolę odgrywają systemy monitorowania oparte na sztucznej inteligencji i uczeniu maszynowym, które umożliwiają optymalizację procesów produkcyjnych poprzez analizę danych w czasie rzeczywistym.