Drukarnia opakowań leków odgrywa kluczową rolę w walce z fałszerstwami, które stanowią poważne zagrożenie dla zdrowia publicznego. Współczesne technologie druku oraz innowacyjne rozwiązania w zakresie zabezpieczeń pozwalają na tworzenie opakowań, które są trudne do podrobienia. Wykorzystanie specjalnych farb, hologramów oraz unikalnych kodów QR to tylko niektóre z metod, które mogą znacząco zwiększyć bezpieczeństwo produktów farmaceutycznych. Drukarnie inwestują w nowoczesny sprzęt oraz technologie, aby zapewnić najwyższą jakość druku i jednocześnie wprowadzać elementy zabezpieczające, które są praktycznie niemożliwe do skopiowania przez oszustów. Ważnym aspektem jest również edukacja producentów oraz konsumentów na temat rozpoznawania autentycznych opakowań. Dzięki współpracy z instytucjami regulacyjnymi oraz organizacjami zajmującymi się zwalczaniem fałszerstw, drukarnie mogą skutecznie wspierać działania mające na celu eliminację nielegalnych produktów z rynku.

Dlaczego warto wybierać profesjonalną drukarnię opakowań leków

Wybór profesjonalnej drukarni opakowań leków ma kluczowe znaczenie dla producentów farmaceutyków, którzy pragną zapewnić bezpieczeństwo swoich produktów. Tylko wyspecjalizowane drukarnie posiadają odpowiednie certyfikaty oraz doświadczenie w zakresie produkcji opakowań zgodnych z rygorystycznymi normami jakości. Współpraca z taką drukarnią gwarantuje, że opakowania będą wykonane z materiałów spełniających standardy ochrony zdrowia oraz będą zawierały odpowiednie elementy zabezpieczające przed fałszerstwami. Ponadto profesjonalne drukarnie oferują szeroki wachlarz usług, od projektowania graficznego po finalną produkcję, co pozwala na dostosowanie opakowań do indywidualnych potrzeb klientów. Dobrze zaprojektowane opakowanie nie tylko chroni produkt, ale także przyciąga uwagę konsumenta i wpływa na jego decyzje zakupowe. Warto również zwrócić uwagę na możliwość korzystania z ekologicznych materiałów, co staje się coraz bardziej istotne w kontekście współczesnych trendów proekologicznych.

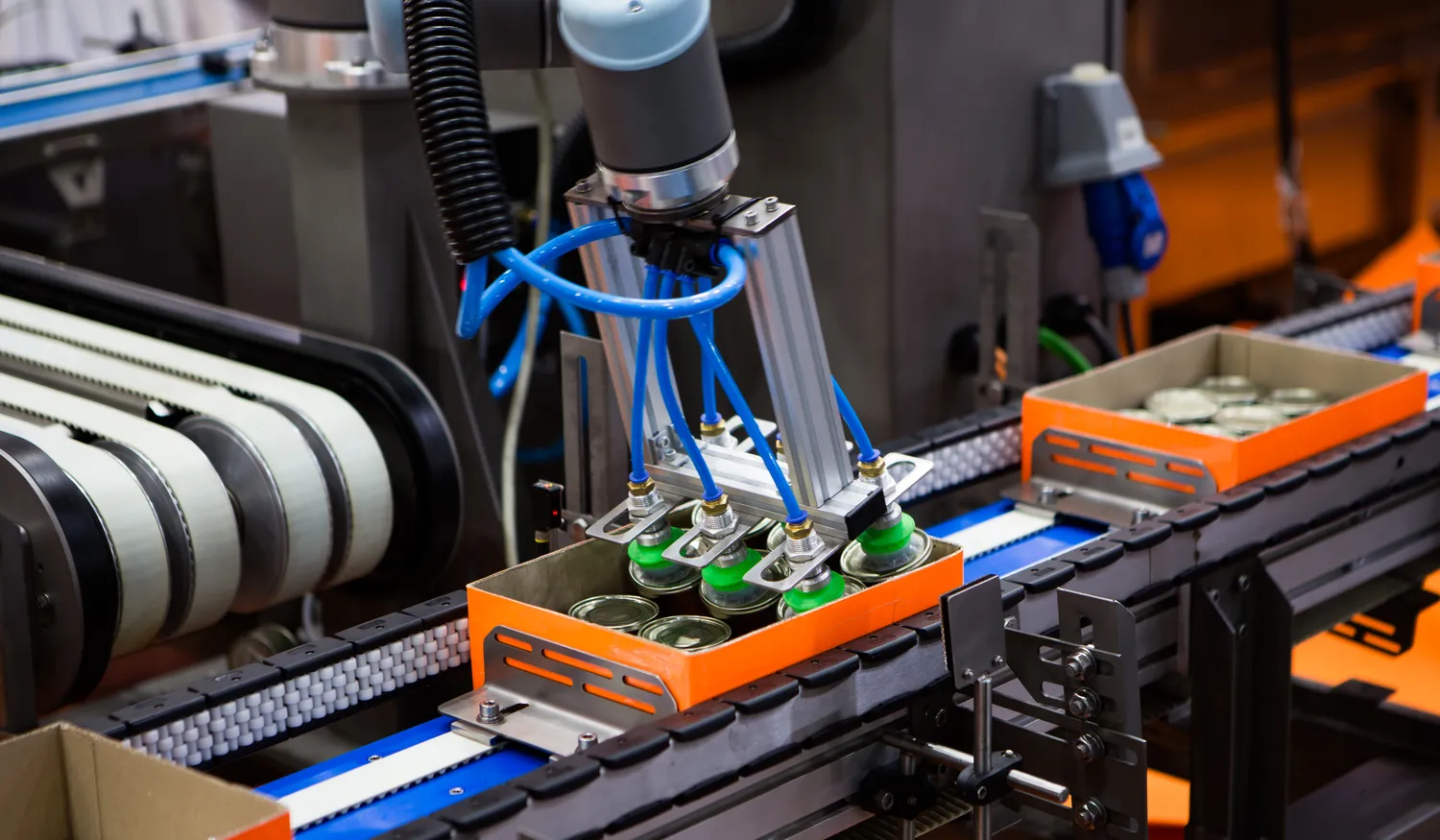

Jakie technologie wykorzystuje drukarnia opakowań leków

Drukarnia opakowań leków korzysta z różnych technologii druku, które pozwalają na uzyskanie wysokiej jakości produktów oraz skutecznych zabezpieczeń przed fałszerstwami. Jedną z najpopularniejszych metod jest druk offsetowy, który charakteryzuje się doskonałą jakością obrazu oraz możliwością produkcji dużych nakładów. Innym rozwiązaniem jest druk cyfrowy, który umożliwia szybką produkcję mniejszych serii opakowań i personalizację każdego egzemplarza. W przypadku zabezpieczeń przed fałszerstwami stosuje się różnorodne techniki, takie jak nadruki UV czy zastosowanie specjalnych farb zmieniających kolor pod wpływem światła UV. Hologramy oraz kody QR to kolejne elementy, które mogą być umieszczane na opakowaniach w celu potwierdzenia ich autentyczności. Technologia druku 3D również zaczyna znajdować zastosowanie w branży farmaceutycznej, umożliwiając tworzenie prototypów opakowań oraz innowacyjnych rozwiązań dostosowanych do potrzeb rynku.

Jakie są korzyści ze współpracy z drukarnią opakowań leków

Współpraca z drukarnią opakowań leków przynosi wiele korzyści zarówno producentom farmaceutyków, jak i ich klientom. Przede wszystkim profesjonalna drukarnia zapewnia wysoką jakość wykonania opakowań, co przekłada się na lepszą ochronę produktów przed uszkodzeniami oraz działaniem czynników zewnętrznych. Dodatkowo dobrze zaprojektowane opakowanie może zwiększyć atrakcyjność produktu na półce sklepowej, co ma kluczowe znaczenie w konkurencyjnym rynku farmaceutycznym. Drukarnie oferują również elastyczność w zakresie zamówień – możliwość realizacji zarówno dużych nakładów produkcyjnych, jak i mniejszych serii dostosowanych do specyficznych potrzeb klientów. Kolejnym atutem jest dostęp do nowoczesnych technologii druku oraz innowacyjnych rozwiązań zabezpieczających przed fałszerstwami, co zwiększa bezpieczeństwo produktów i buduje zaufanie konsumentów. Współpraca ta sprzyja także efektywności procesów logistycznych dzięki optymalizacji czasu realizacji zamówień oraz możliwości dostosowania terminów produkcji do potrzeb rynku.

Jakie są najnowsze trendy w drukowaniu opakowań leków

W ostatnich latach branża druku opakowań leków przechodzi dynamiczne zmiany, które są wynikiem rosnących wymagań rynku oraz oczekiwań konsumentów. Jednym z najważniejszych trendów jest wzrost znaczenia zrównoważonego rozwoju i ekologicznych materiałów. Producenci coraz częściej poszukują opakowań wykonanych z materiałów biodegradowalnych lub pochodzących z recyklingu, co ma na celu minimalizację wpływu na środowisko. Kolejnym istotnym trendem jest personalizacja opakowań, która pozwala na dostosowanie ich do indywidualnych potrzeb klientów oraz zwiększa atrakcyjność produktów. Dzięki nowoczesnym technologiom druku cyfrowego, możliwe jest tworzenie unikalnych wzorów i grafik na każdym opakowaniu, co przyciąga uwagę konsumentów. Wzrost znaczenia technologii zabezpieczeń przed fałszerstwami to kolejny ważny aspekt, który wpływa na rozwój branży. Wprowadzanie innowacyjnych rozwiązań, takich jak inteligentne etykiety czy systemy śledzenia produktów, staje się standardem w produkcji opakowań leków.

Jakie wyzwania stoją przed drukarnią opakowań leków

Drukarnie opakowań leków stają przed wieloma wyzwaniami, które wynikają z dynamicznie zmieniającego się rynku oraz rosnącej konkurencji. Jednym z głównych problemów jest konieczność dostosowania się do rygorystycznych norm i regulacji dotyczących produkcji opakowań farmaceutycznych. Każde opakowanie musi spełniać określone standardy jakości oraz bezpieczeństwa, co wymaga od drukarni ciągłego monitorowania procesów produkcyjnych oraz inwestycji w nowoczesne technologie. Kolejnym wyzwaniem jest walka z fałszerstwami, które stają się coraz bardziej zaawansowane. Drukarnie muszą nieustannie rozwijać swoje metody zabezpieczeń, aby skutecznie chronić produkty przed oszustami. Dodatkowo, rosnące oczekiwania konsumentów dotyczące personalizacji i estetyki opakowań wymagają od drukarni elastyczności oraz innowacyjności w podejściu do projektowania i produkcji. Wreszcie, zmiany w przepisach dotyczących ochrony środowiska stawiają przed drukarniami nowe wymagania związane z używaniem materiałów ekologicznych oraz minimalizacją odpadów produkcyjnych.

Jakie są kluczowe elementy skutecznego projektu opakowania leku

Skuteczny projekt opakowania leku powinien uwzględniać wiele kluczowych elementów, które wpływają na jego funkcjonalność oraz atrakcyjność dla konsumenta. Przede wszystkim opakowanie musi zapewniać odpowiednią ochronę produktu przed czynnikami zewnętrznymi, takimi jak wilgoć czy światło, co jest szczególnie istotne w przypadku leków wrażliwych na te czynniki. Ważnym aspektem jest również ergonomia – opakowanie powinno być łatwe w otwieraniu i użytkowaniu dla pacjentów, zwłaszcza dla osób starszych lub mających problemy z manualną sprawnością. Estetyka projektu ma ogromne znaczenie; kolorystyka, typografia oraz grafika powinny być zgodne z identyfikacją wizualną marki i jednocześnie przyciągać uwagę konsumenta na półce sklepowej. Dodatkowo warto zadbać o umieszczenie informacji o składzie leku oraz instrukcji użycia w sposób czytelny i przystępny dla użytkowników. Elementy zabezpieczające przed fałszerstwami powinny być integralną częścią projektu; hologramy czy kody QR mogą pomóc w potwierdzeniu autentyczności produktu.

Jakie są różnice między różnymi rodzajami opakowań leków

Na rynku dostępne są różne rodzaje opakowań leków, a każdy z nich ma swoje unikalne cechy oraz zastosowania. Opakowania jednostkowe to najczęściej stosowany typ, który zawiera pojedyncze dawki leku i zapewnia wygodę użytkowania. Mogą mieć formę blistrów, butelek czy saszetek. Opakowania zbiorcze natomiast służą do transportu większej ilości produktów i często są wykorzystywane przez apteki lub hurtownie farmaceutyczne. W przypadku leków płynnych popularne są butelki szklane lub plastikowe z odpowiednimi zamknięciami zabezpieczającymi przed dziećmi. Z kolei leki stałe często pakowane są w blistry lub słoiki, które chronią je przed wilgocią i uszkodzeniami mechanicznymi. Ważnym aspektem różnic między rodzajami opakowań jest również ich wpływ na trwałość leku; niektóre materiały mogą lepiej chronić substancje czynne przed degradacją niż inne.

Jakie regulacje prawne dotyczą drukarni opakowań leków

Regulacje prawne dotyczące drukarni opakowań leków są niezwykle istotne dla zapewnienia bezpieczeństwa produktów farmaceutycznych oraz ochrony zdrowia publicznego. W Unii Europejskiej obowiązuje szereg dyrektyw i rozporządzeń regulujących kwestie związane z produkcją i oznaczaniem leków. Przykładem jest Dyrektywa 2001/83/WE dotycząca kodeksu wspólnotowego o produktach leczniczych stosowanych u ludzi, która określa wymagania dotyczące jakości i bezpieczeństwa leków oraz ich opakowań. Przepisy te nakładają obowiązek umieszczania na opakowaniach informacji o składzie leku oraz instrukcji użycia w języku kraju docelowego sprzedaży. Dodatkowo regulacje te obejmują również kwestie związane z zabezpieczeniami przed fałszerstwami; od 2019 roku w UE obowiązuje system serializacji, który wymaga umieszczania unikalnych kodów identyfikacyjnych na każdym opakowaniu leku. Drukarnie muszą również przestrzegać norm ISO dotyczących jakości produkcji oraz zarządzania jakością, co ma kluczowe znaczenie dla utrzymania wysokich standardów w branży farmaceutycznej.

Jakie są najlepsze praktyki w projektowaniu etykiet dla leków

Projektowanie etykiet dla leków to kluczowy element procesu produkcji opakowań farmaceutycznych, który wymaga uwzględnienia wielu aspektów związanych zarówno z funkcjonalnością, jak i estetyką. Najlepsze praktyki obejmują przede wszystkim jasność i czytelność informacji umieszczonych na etykiecie; tekst powinien być napisany prostym językiem i dostosowany do grupy docelowej użytkowników, a czcionka powinna być odpowiednio duża i kontrastująca z tłem. Ważne jest również umieszczenie wszystkich niezbędnych informacji dotyczących składu leku, dawkowania oraz przeciwwskazań w sposób uporządkowany i przejrzysty. Elementy graficzne powinny być zgodne z identyfikacją wizualną marki oraz przyciągać uwagę konsumenta bez przytłaczania go nadmiarem informacji. Dodatkowo etykiety powinny zawierać elementy zabezpieczające przed fałszerstwami; hologramy czy kody QR mogą pomóc w potwierdzeniu autentyczności produktu oraz umożliwić śledzenie jego pochodzenia.