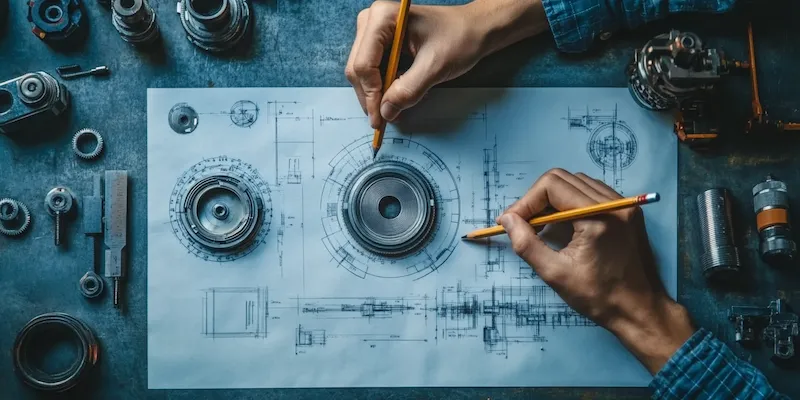

Projektowanie i budowa maszyn to proces skomplikowany, który wymaga starannego planowania oraz zrozumienia wielu aspektów technicznych. Kluczowe etapy tego procesu zaczynają się od analizy potrzeb klienta oraz określenia wymagań funkcjonalnych maszyny. W tym etapie inżynierowie muszą zidentyfikować, jakie zadania maszyna ma wykonywać oraz w jakim środowisku będzie pracować. Następnie przechodzi się do fazy koncepcyjnej, gdzie tworzone są wstępne szkice oraz modele 3D. To pozwala na wizualizację projektu i wprowadzenie ewentualnych poprawek przed przystąpieniem do bardziej szczegółowych obliczeń. Kolejnym krokiem jest dobór odpowiednich materiałów oraz technologii produkcji, co ma kluczowe znaczenie dla trwałości i efektywności maszyny. Po zakończeniu fazy projektowej następuje etap budowy prototypu, który jest testowany pod kątem wydajności i bezpieczeństwa.

Jakie technologie są wykorzystywane w budowie maszyn?

W dzisiejszych czasach projektowanie i budowa maszyn korzystają z zaawansowanych technologii, które znacznie ułatwiają proces tworzenia nowych urządzeń. Jedną z najważniejszych technologii jest modelowanie CAD, które pozwala inżynierom na tworzenie precyzyjnych modeli 3D maszyn. Dzięki temu można łatwo wprowadzać zmiany oraz analizować różne warianty konstrukcyjne. Kolejną istotną technologią jest symulacja komputerowa, która umożliwia przewidywanie zachowań maszyny w różnych warunkach operacyjnych. Dzięki symulacjom można uniknąć kosztownych błędów na etapie produkcji. W ostatnich latach coraz większą rolę odgrywa także druk 3D, który pozwala na szybkie prototypowanie części maszyn oraz ich testowanie przed wdrożeniem do produkcji. Automatyzacja procesów produkcyjnych również zyskuje na znaczeniu, co przyspiesza czas realizacji projektów i zwiększa ich precyzję.

Jakie są najczęstsze wyzwania w projektowaniu maszyn?

Projektowanie i budowa maszyn wiążą się z wieloma wyzwaniami, które mogą wpłynąć na końcowy efekt pracy inżynierów. Jednym z głównych problemów jest zapewnienie odpowiedniej wydajności maszyny przy jednoczesnym zachowaniu jej niezawodności. Inżynierowie muszą znaleźć równowagę między tymi dwoma aspektami, co często wymaga skomplikowanych obliczeń oraz testów. Kolejnym wyzwaniem jest dostosowanie projektu do zmieniających się norm i regulacji dotyczących bezpieczeństwa oraz ochrony środowiska. W miarę jak technologia się rozwija, wymagania te stają się coraz bardziej rygorystyczne, co zmusza inżynierów do ciągłego aktualizowania swoich wiedzy i umiejętności. Dodatkowo, współpraca między różnymi działami firmy, takimi jak dział projektowy, produkcyjny czy marketingowy, może napotkać trudności komunikacyjne, co opóźnia proces realizacji projektu.

Jakie umiejętności są niezbędne w projektowaniu maszyn?

Aby skutecznie zajmować się projektowaniem i budową maszyn, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim kluczowa jest znajomość zasad mechaniki oraz materiałoznawstwa, co pozwala na właściwy dobór komponentów i materiałów do konstrukcji maszyny. Umiejętność obsługi programów CAD jest równie istotna, ponieważ większość projektów powstaje w formie cyfrowej. Dodatkowo inżynierowie powinni być zaznajomieni z metodami analizy numerycznej oraz symulacji komputerowej, co umożliwia przewidywanie zachowań maszyny w różnych warunkach operacyjnych. Warto również rozwijać umiejętności miękkie, takie jak komunikacja czy praca zespołowa, ponieważ projekty często wymagają współpracy z innymi specjalistami z różnych dziedzin. Kreatywność i zdolność do rozwiązywania problemów to kolejne cechy, które pomagają inżynierom w pokonywaniu trudności pojawiających się podczas procesu projektowania.

Jakie są najnowsze trendy w projektowaniu maszyn?

W dziedzinie projektowania i budowy maszyn obserwuje się wiele nowoczesnych trendów, które mają na celu zwiększenie efektywności oraz innowacyjności. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na znaczne zmniejszenie kosztów oraz czasu realizacji projektów. Wykorzystanie robotów przemysłowych oraz systemów automatyki staje się standardem w wielu branżach, co przyczynia się do poprawy jakości produktów. Kolejnym istotnym trendem jest integracja technologii informacyjnych z inżynierią, co prowadzi do powstawania inteligentnych maszyn zdolnych do samodzielnego podejmowania decyzji na podstawie analizy danych. Internet rzeczy (IoT) również odgrywa kluczową rolę, umożliwiając zdalne monitorowanie i zarządzanie maszynami, co zwiększa ich efektywność i wydajność. Warto również zwrócić uwagę na rosnącą popularność zrównoważonego rozwoju oraz ekologicznych rozwiązań w projektowaniu maszyn, co skłania inżynierów do poszukiwania materiałów przyjaznych dla środowiska oraz energooszczędnych technologii.

Jakie są kluczowe aspekty testowania maszyn po ich budowie?

Testowanie maszyn po ich budowie jest niezwykle istotnym etapem, który pozwala na weryfikację ich funkcjonalności oraz bezpieczeństwa. Kluczowym aspektem tego procesu jest przeprowadzenie testów wydajnościowych, które mają na celu sprawdzenie, czy maszyna spełnia określone normy i wymagania. Inżynierowie muszą dokładnie monitorować parametry pracy maszyny, takie jak prędkość, moment obrotowy czy zużycie energii, aby upewnić się, że urządzenie działa zgodnie z założeniami projektowymi. Kolejnym ważnym elementem testowania jest ocena bezpieczeństwa maszyny, która obejmuje zarówno analizę ryzyka, jak i przeprowadzenie testów zgodności z obowiązującymi normami i regulacjami. Warto również zwrócić uwagę na testy trwałościowe, które mają na celu ocenę wytrzymałości materiałów oraz komponentów użytych w konstrukcji maszyny. Po zakończeniu testów inżynierowie mogą wprowadzić ewentualne poprawki lub modyfikacje przed rozpoczęciem produkcji seryjnej.

Jakie są korzyści płynące z zastosowania symulacji komputerowej?

Symulacja komputerowa odgrywa coraz większą rolę w procesie projektowania i budowy maszyn, oferując szereg korzyści dla inżynierów i producentów. Przede wszystkim pozwala ona na przewidywanie zachowań maszyny w różnych warunkach operacyjnych bez konieczności budowy fizycznego prototypu, co znacząco obniża koszty oraz czas realizacji projektu. Dzięki symulacjom można szybko identyfikować potencjalne problemy oraz błędy konstrukcyjne, co umożliwia wprowadzenie poprawek na etapie projektowania. Kolejną zaletą jest możliwość przeprowadzania różnorodnych analiz, takich jak analiza wytrzymałościowa czy termiczna, co pozwala na optymalizację konstrukcji pod kątem wydajności i bezpieczeństwa. Symulacje komputerowe umożliwiają także łatwe porównywanie różnych wariantów projektowych oraz ocenę ich wpływu na funkcjonalność maszyny. Dodatkowo narzędzia do symulacji często oferują wizualizacje 3D, które ułatwiają komunikację między zespołem projektowym a klientem.

Jakie są najważniejsze czynniki wpływające na koszt budowy maszyn?

Koszt budowy maszyn jest jednym z kluczowych aspektów, które należy uwzględnić podczas planowania projektu. Istnieje wiele czynników wpływających na ostateczną cenę produkcji, a jednym z nich jest wybór materiałów. Koszt surowców może znacznie różnić się w zależności od ich jakości oraz dostępności na rynku. Ponadto technologia produkcji ma ogromny wpływ na koszty – nowoczesne metody mogą być droższe w początkowej fazie, ale przynoszą oszczędności w dłuższej perspektywie dzięki zwiększonej wydajności i mniejszym stratom materiałowym. Również czas realizacji projektu ma znaczenie; im dłużej trwa budowa maszyny, tym większe są koszty związane z wynagrodzeniami pracowników oraz utrzymaniem infrastruktury produkcyjnej. Warto także uwzględnić koszty związane z badaniami i testowaniem prototypów – te etapy są niezbędne dla zapewnienia jakości i bezpieczeństwa gotowego produktu. Dodatkowo zmiany w regulacjach prawnych dotyczących ochrony środowiska czy norm bezpieczeństwa mogą wpłynąć na dodatkowe wydatki związane z dostosowaniem projektu do nowych wymogów.

Jakie umiejętności interpersonalne są ważne w pracy nad maszynami?

W pracy nad projektowaniem i budową maszyn umiejętności interpersonalne odgrywają równie istotną rolę jak umiejętności techniczne. Efektywna komunikacja jest kluczowa dla współpracy między różnymi działami firmy – inżynierowie muszą umieć jasno przekazywać swoje pomysły oraz słuchać uwag innych członków zespołu. Umiejętność pracy zespołowej jest niezbędna w kontekście realizacji skomplikowanych projektów wymagających zaangażowania specjalistów z różnych dziedzin. Dodatkowo zdolność do rozwiązywania konfliktów oraz negocjacji może znacząco wpłynąć na atmosferę pracy oraz efektywność zespołu. Kreatywność również ma duże znaczenie; inżynierowie często muszą myśleć nieszablonowo, aby znaleźć innowacyjne rozwiązania problemów pojawiających się podczas procesu projektowania. Empatia jest kolejną ważną cechą – zrozumienie potrzeb klientów oraz użytkowników końcowych pozwala lepiej dostosować produkt do ich oczekiwań.

Jakie są najczęstsze zastosowania nowoczesnych maszyn?

Nowoczesne maszyny znajdują zastosowanie w wielu branżach i sektorach gospodarki, co czyni je niezbędnym elementem współczesnego przemysłu. W sektorze produkcyjnym maszyny wykorzystywane są do automatyzacji procesów montażowych oraz pakujących, co zwiększa wydajność i redukuje koszty pracy. W branży budowlanej nowoczesne maszyny takie jak dźwigi czy koparki umożliwiają wykonywanie skomplikowanych prac ziemnych oraz transportu materiałów w sposób szybki i efektywny. W rolnictwie maszyny rolnicze takie jak ciągniki czy kombajny znacznie ułatwiają prace polowe, zwiększając plony i oszczędzając czas rolników. W sektorze medycznym nowoczesne urządzenia diagnostyczne oraz chirurgiczne rewolucjonizują sposób leczenia pacjentów, poprawiając jakość opieki zdrowotnej. Dodatkowo rozwój technologii IoT sprawia, że wiele maszyn staje się inteligentnych i zdolnych do samodzielnego monitorowania swojego stanu technicznego oraz optymalizacji pracy w czasie rzeczywistym.