Projektowanie maszyn przemysłowych to złożony proces, który wymaga staranności i precyzji na każdym etapie. Pierwszym krokiem jest analiza potrzeb klienta oraz określenie wymagań technicznych, które maszyna ma spełniać. W tym etapie inżynierowie zbierają informacje dotyczące specyfikacji, takich jak wydajność, wymiary oraz materiały, z których maszyna ma być wykonana. Następnie następuje faza koncepcyjna, w której tworzone są wstępne szkice i modele 3D. Warto zwrócić uwagę na ergonomię oraz bezpieczeństwo użytkowników, co jest kluczowe w kontekście maszyn przemysłowych. Po zatwierdzeniu koncepcji przystępuje się do szczegółowego projektowania, gdzie uwzględnia się wszystkie aspekty techniczne, takie jak mechanika, hydraulika czy elektronika. Na tym etapie powstają rysunki techniczne oraz dokumentacja niezbędna do późniejszej produkcji. Kolejnym krokiem jest prototypowanie, które pozwala na przetestowanie maszyny w praktyce i wprowadzenie ewentualnych poprawek przed rozpoczęciem produkcji seryjnej.

Jakie technologie wykorzystuje się w budowie maszyn przemysłowych

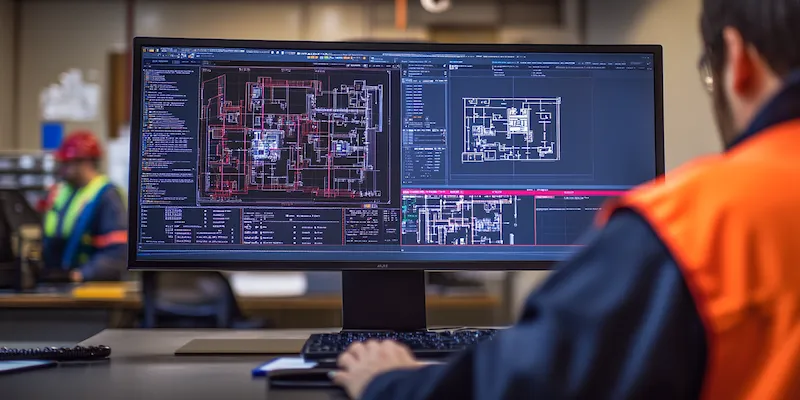

W budowie maszyn przemysłowych stosuje się szereg nowoczesnych technologii, które mają na celu zwiększenie efektywności produkcji oraz poprawę jakości finalnych produktów. Jedną z najważniejszych technologii jest automatyka przemysłowa, która pozwala na zdalne sterowanie procesami produkcyjnymi oraz monitorowanie ich w czasie rzeczywistym. Dzięki zastosowaniu czujników i systemów informatycznych możliwe jest zbieranie danych dotyczących wydajności maszyn oraz ich stanu technicznego. Kolejną istotną technologią jest robotyzacja, która umożliwia zastąpienie pracy ludzkiej przez roboty w trudnych lub niebezpiecznych warunkach. Roboty przemysłowe są wykorzystywane do wykonywania powtarzalnych czynności, co znacząco zwiększa wydajność produkcji. W ostatnich latach coraz większą popularnością cieszy się także druk 3D, który pozwala na szybkie prototypowanie oraz produkcję skomplikowanych elementów maszyn bez konieczności korzystania z tradycyjnych metod obróbczych. Dodatkowo technologie takie jak CAD/CAM umożliwiają precyzyjne projektowanie oraz automatyzację procesów obróbczych, co przekłada się na oszczędność czasu i materiałów.

Jakie są najczęstsze wyzwania w projektowaniu maszyn przemysłowych

Projektowanie maszyn przemysłowych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na ostateczny sukces projektu. Jednym z głównych problemów jest konieczność dostosowania maszyny do specyficznych potrzeb klienta, co często wymaga indywidualnego podejścia i elastyczności ze strony zespołu projektowego. Współczesne maszyny muszą spełniać coraz bardziej rygorystyczne normy dotyczące efektywności energetycznej oraz ochrony środowiska, co stanowi dodatkowe wyzwanie dla inżynierów. Ponadto, dynamiczny rozwój technologii sprawia, że projektanci muszą być na bieżąco z nowinkami i trendami w branży, aby móc wdrażać innowacyjne rozwiązania. Kolejnym istotnym wyzwaniem jest zarządzanie czasem i budżetem projektu, ponieważ opóźnienia lub przekroczenia kosztów mogą prowadzić do niezadowolenia klientów oraz strat finansowych dla firmy. Wreszcie, zapewnienie wysokiego poziomu bezpieczeństwa użytkowników maszyn to priorytet, który wymaga starannego przemyślenia wszystkich aspektów konstrukcji oraz przeprowadzenia odpowiednich testów przed oddaniem maszyny do użytku.

Jakie są trendy w projektowaniu i budowie maszyn przemysłowych

W ostatnich latach można zaobserwować wiele interesujących trendów w dziedzinie projektowania i budowy maszyn przemysłowych, które mają na celu zwiększenie efektywności produkcji oraz dostosowanie się do zmieniających się potrzeb rynku. Jednym z najważniejszych trendów jest cyfryzacja procesów produkcyjnych poprzez wdrażanie rozwiązań opartych na sztucznej inteligencji i analizie danych. Dzięki temu firmy mogą lepiej monitorować wydajność swoich maszyn oraz przewidywać awarie zanim one wystąpią, co pozwala na minimalizację przestojów. Inny istotny trend to rozwój Internetu Rzeczy (IoT), który umożliwia połączenie różnych urządzeń i systemów w sieci, co sprzyja automatyzacji procesów i zwiększa ich elastyczność. Coraz większą rolę odgrywa również zrównoważony rozwój oraz ekologiczne podejście do produkcji maszyn, co skutkuje poszukiwaniem materiałów przyjaznych dla środowiska oraz energooszczędnych rozwiązań technologicznych. Dodatkowo rośnie znaczenie personalizacji produktów, co oznacza konieczność dostosowywania maszyn do indywidualnych potrzeb klientów.

Jakie umiejętności są kluczowe w projektowaniu maszyn przemysłowych

W dziedzinie projektowania maszyn przemysłowych istnieje wiele umiejętności, które są niezbędne do skutecznego realizowania projektów. Przede wszystkim, inżynierowie muszą posiadać solidne podstawy z zakresu mechaniki, elektroniki oraz automatyki. Wiedza teoretyczna powinna być poparta praktycznym doświadczeniem, które pozwala na lepsze zrozumienie działania różnych systemów i komponentów maszyn. Umiejętność posługiwania się oprogramowaniem CAD jest również kluczowa, ponieważ umożliwia tworzenie precyzyjnych rysunków technicznych oraz modeli 3D. Współczesne oprogramowanie często zawiera funkcje symulacji, które pozwalają na testowanie rozwiązań jeszcze przed ich wdrożeniem. Ponadto, umiejętności analityczne są niezwykle ważne, ponieważ projektanci muszą być w stanie ocenić różne opcje konstrukcyjne i wybrać najbardziej optymalne rozwiązanie. Komunikacja interpersonalna to kolejna istotna umiejętność, ponieważ praca nad projektem często wymaga współpracy z innymi specjalistami, takimi jak technicy, programiści czy menedżerowie produkcji.

Jakie są najważniejsze aspekty bezpieczeństwa w maszynach przemysłowych

Bezpieczeństwo w kontekście maszyn przemysłowych jest jednym z najważniejszych aspektów, które należy uwzględnić podczas projektowania i budowy. Przede wszystkim, każda maszyna musi spełniać określone normy i przepisy dotyczące bezpieczeństwa pracy, co wymaga znajomości aktualnych regulacji prawnych oraz standardów branżowych. Kluczowym elementem jest zastosowanie odpowiednich zabezpieczeń mechanicznych, takich jak osłony czy blokady, które mają na celu ochronę operatorów przed urazami. Dodatkowo, projektanci powinni uwzględnić ergonomię pracy, co oznacza dostosowanie maszyn do potrzeb użytkowników oraz minimalizację ryzyka wystąpienia kontuzji związanych z długotrwałym użytkowaniem sprzętu. Ważnym aspektem jest także szkolenie pracowników w zakresie obsługi maszyn oraz procedur bezpieczeństwa. Regularne przeglądy techniczne oraz konserwacja sprzętu są niezbędne do zapewnienia jego sprawności oraz bezpieczeństwa użytkowania. Wprowadzenie systemów monitorowania stanu technicznego maszyn może pomóc w identyfikacji potencjalnych zagrożeń zanim staną się one poważnym problemem.

Jakie są korzyści z automatyzacji procesów w budowie maszyn przemysłowych

Automatyzacja procesów w budowie maszyn przemysłowych przynosi szereg korzyści zarówno dla producentów, jak i dla samych użytkowników końcowych. Przede wszystkim automatyzacja pozwala na znaczne zwiększenie wydajności produkcji poprzez skrócenie czasu realizacji zamówień oraz ograniczenie liczby błędów ludzkich. Dzięki zastosowaniu robotów i systemów automatycznych można osiągnąć wyższą precyzję wykonania poszczególnych elementów maszyn, co przekłada się na lepszą jakość finalnych produktów. Kolejną zaletą automatyzacji jest możliwość optymalizacji procesów produkcyjnych poprzez zbieranie danych i ich analizę w czasie rzeczywistym. Firmy mogą szybko reagować na zmieniające się warunki rynkowe oraz dostosowywać swoje procesy do aktualnych potrzeb klientów. Automatyzacja przyczynia się także do poprawy warunków pracy, ponieważ roboty mogą przejmować niebezpieczne lub monotonne zadania, co zmniejsza ryzyko urazów wśród pracowników. Dodatkowo inwestycje w automatyzację mogą prowadzić do obniżenia kosztów operacyjnych na dłuższą metę dzięki zwiększonej efektywności i oszczędności materiałowej.

Jakie są perspektywy rozwoju branży maszyn przemysłowych

Branża maszyn przemysłowych stoi przed wieloma wyzwaniami i jednocześnie ogromnymi możliwościami rozwoju w nadchodzących latach. W miarę jak technologie stają się coraz bardziej zaawansowane, firmy mają szansę na wdrażanie innowacyjnych rozwiązań, które mogą znacząco zwiększyć efektywność produkcji oraz jakość oferowanych produktów. W szczególności rozwój sztucznej inteligencji oraz Internetu Rzeczy otwiera nowe horyzonty dla automatyzacji procesów produkcyjnych i zarządzania danymi. Firmy będą mogły korzystać z analizy danych do przewidywania trendów rynkowych oraz optymalizacji swoich działań operacyjnych. Zrównoważony rozwój i ekologiczne podejście do produkcji stają się coraz bardziej istotne dla konsumentów oraz regulacji prawnych, co skłania producentów do inwestowania w technologie przyjazne dla środowiska. Dodatkowo globalizacja rynku stwarza nowe możliwości eksportowe dla firm zajmujących się projektowaniem i budową maszyn przemysłowych.

Jakie są najczęstsze błędy popełniane podczas projektowania maszyn przemysłowych

Podczas projektowania maszyn przemysłowych inżynierowie często napotykają różnorodne pułapki i błędy, które mogą wpłynąć na ostateczny sukces projektu. Jednym z najczęstszych błędów jest niedostateczna analiza wymagań klienta oraz brak komunikacji między zespołem projektowym a użytkownikami końcowymi maszyny. Niezrozumienie potrzeb klienta może prowadzić do stworzenia produktu, który nie spełnia oczekiwań lub jest trudny w obsłudze. Innym powszechnym problemem jest ignorowanie zasad ergonomii podczas projektowania stanowisk pracy czy interfejsu maszyny, co może skutkować dyskomfortem lub nawet kontuzjami operatorów. Kolejnym błędem jest niewłaściwe dobieranie materiałów lub komponentów do konstrukcji maszyny; wybór niskiej jakości elementów może prowadzić do awarii lub skrócenia żywotności urządzenia. Często zdarza się także pomijanie testowania prototypu przed rozpoczęciem produkcji seryjnej; brak odpowiednich testów może skutkować wykryciem poważnych usterek dopiero po wdrożeniu maszyny na rynek.