Projektowanie i budowa maszyn przemysłowych to proces złożony i wieloetapowy, stanowiący fundament dla każdej nowoczesnej fabryki czy zakładu produkcyjnego. Odpowiednio zaprojektowana i wykonana maszyna jest nie tylko narzędziem pracy, ale przede wszystkim inwestycją, która ma bezpośredni wpływ na wydajność, jakość produkowanych wyrobów, bezpieczeństwo pracowników oraz ogólną konkurencyjność firmy na rynku. W dzisiejszych czasach, gdy rynek jest dynamiczny, a oczekiwania klientów stale rosną, zapotrzebowanie na innowacyjne i zoptymalizowane rozwiązania maszynowe jest większe niż kiedykolwiek.

Proces ten wymaga głębokiego zrozumienia potrzeb klienta, specyfiki branży, a także najnowszych technologii i trendów w inżynierii mechanicznej, elektrycznej i automatyce. Wymaga on również precyzyjnego planowania, dokładnych obliczeń, starannego wyboru materiałów oraz rygorystycznej kontroli jakości na każdym etapie. Zespoły inżynierów i techników muszą współpracować, aby stworzyć maszyny, które są nie tylko funkcjonalne, ale także niezawodne, energooszczędne i łatwe w obsłudze oraz konserwacji. Sukces w tej dziedzinie często zależy od umiejętności przewidywania przyszłych potrzeb i adaptacji do zmieniających się warunków rynkowych.

Rozwój technologiczny, zwłaszcza w dziedzinie cyfryzacji, robotyzacji i sztucznej inteligencji, otwiera nowe możliwości w projektowaniu i budowie maszyn przemysłowych. Integracja systemów sterowania, komunikacji sieciowej, analizy danych i uczenia maszynowego pozwala na tworzenie maszyn, które są w stanie samodzielnie optymalizować procesy, diagnozować potencjalne problemy i adaptować się do zmieniających się warunków produkcyjnych. To z kolei przekłada się na jeszcze większą efektywność i elastyczność produkcji.

Etapy kluczowe w procesie projektowania maszyn przemysłowych

Pierwszym i jednym z najważniejszych etapów jest szczegółowa analiza potrzeb klienta. Zrozumienie specyfiki procesu produkcyjnego, oczekiwanych parametrów wyjściowych, dostępnego budżetu oraz wszelkich ograniczeń jest kluczowe dla stworzenia maszyny, która będzie faktycznie spełniać swoją rolę. Na tym etapie często odbywają się spotkania z przedstawicielami klienta, wizje lokalne w zakładzie produkcyjnym oraz analiza dokumentacji technicznej istniejących procesów. Odpowiednie zdefiniowanie wymagań pozwala uniknąć kosztownych zmian i niedociągnięć na późniejszych etapach produkcji.

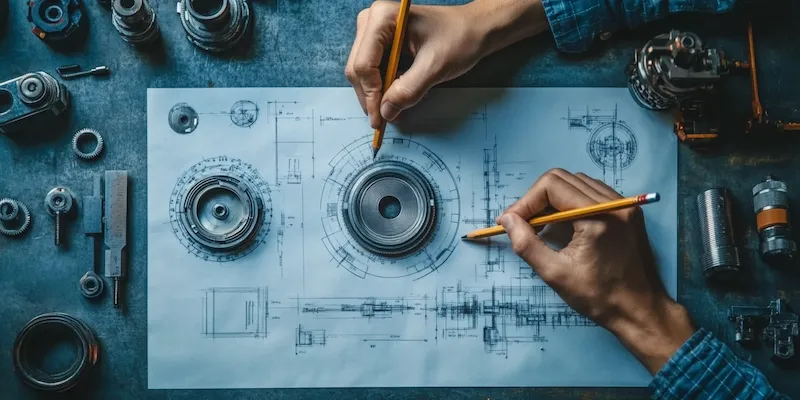

Następnie następuje etap koncepcji i projektowania wstępnego. Inżynierowie opracowują różne warianty rozwiązania, analizując ich potencjalne zalety i wady. Wykorzystuje się do tego specjalistyczne oprogramowanie CAD (Computer-Aided Design), które umożliwia tworzenie trójwymiarowych modeli maszyn, symulację ich działania oraz analizę wytrzymałościową. Na tym etapie podejmowane są kluczowe decyzje dotyczące architektury maszyny, doboru głównych komponentów, układów napędowych i sterowania. Ważne jest, aby koncepcja była elastyczna i pozwalała na ewentualne modyfikacje w miarę postępu prac.

Kolejnym krokiem jest szczegółowe projektowanie techniczne. Obejmuje ono opracowanie kompletnej dokumentacji technicznej, w tym rysunków wykonawczych poszczególnych części, schematów elektrycznych, pneumatycznych i hydraulicznych, instrukcji montażu oraz specyfikacji materiałowych. Precyzja na tym etapie jest absolutnie kluczowa, ponieważ od niej zależy jakość wykonania i poprawne działanie maszyny. Wykorzystuje się tutaj zaawansowane narzędzia do analizy metodą elementów skończonych (MES) w celu optymalizacji konstrukcji pod kątem wytrzymałości i niezawodności.

Nie można zapomnieć o aspektach bezpieczeństwa. Projektowanie maszyn przemysłowych musi uwzględniać obowiązujące normy i dyrektywy bezpieczeństwa, takie jak Dyrektywa Maszynowa. Oznacza to implementację odpowiednich zabezpieczeń, systemów awaryjnego zatrzymania, osłon oraz procedur bezpieczeństwa, które minimalizują ryzyko wypadków przy pracy. Zapewnienie bezpieczeństwa użytkowników jest priorytetem i podlega ścisłej kontroli.

Proces budowy maszyn przemysłowych i kontrola jakości

Następnie przystępuje się do obróbki mechanicznej elementów maszyn. Wykorzystuje się tu nowoczesne techniki obróbki skrawaniem, takie jak frezowanie CNC, toczenie, szlifowanie, a także technologie spawania, gięcia i formowania blach. Precyzja wykonania detali jest niezwykle ważna, ponieważ nawet niewielkie odchyłki mogą prowadzić do problemów z montażem lub nieprawidłowego działania całej maszyny. Wiele firm stosuje również technologie produkcji addytywnej (druku 3D) do tworzenia skomplikowanych elementów lub prototypów.

Kluczowym elementem jest montaż poszczególnych podzespołów i całej konstrukcji. Proces ten wymaga doświadczonych mechaników i ścisłego przestrzegania dokumentacji technicznej. Wiele maszyn przemysłowych to konstrukcje złożone, wymagające precyzyjnego spasowania wielu elementów. Często wykorzystuje się specjalistyczne narzędzia i techniki montażowe, aby zapewnić prawidłowe działanie ruchomych części i połączeń.

Równolegle z montażem mechanicznym postępuje montaż elektryczny i automatyki. Instalowane są systemy sterowania, panele operatorskie, czujniki, siłowniki, falowniki i inne elementy elektroniczne. Programowanie sterowników PLC (Programmable Logic Controller) oraz konfiguracja systemów wizualizacji HMI (Human-Machine Interface) to zadania wymagające wiedzy z zakresu automatyki i programowania przemysłowego. Testowanie poprawności działania poszczególnych obwodów i algorytmów jest kluczowe dla zapewnienia funkcjonalności maszyny.

Na każdym etapie budowy przeprowadzana jest ścisła kontrola jakości. Obejmuje ona:

- Kontrolę wymiarową i wizualną wykonanych elementów.

- Testy funkcjonalne poszczególnych podzespołów.

- Testy poprawności działania układów elektrycznych i sterowania.

- Testy obciążeniowe i wydajnościowe maszyny przed jej uruchomieniem.

- Weryfikację zgodności z dokumentacją techniczną i normami.

Ostateczna akceptacja maszyny przez klienta często poprzedzona jest serią próbnych uruchomień i testów w obecności jego przedstawicieli, co daje pewność, że maszyna spełnia wszystkie ustalone wcześniej wymagania.

Zastosowanie nowoczesnych technologii w projektowaniu i budowie

Współczesne projektowanie i budowa maszyn przemysłowych nie może obyć się bez wykorzystania zaawansowanych technologii informatycznych i inżynieryjnych. Oprogramowanie CAD/CAM/CAE (Computer-Aided Design/Manufacturing/Engineering) stanowi podstawowe narzędzie pracy inżynierów. Umożliwia ono tworzenie precyzyjnych modeli 3D, symulację procesów obróbki mechanicznej, analizę wytrzymałościową konstrukcji (MES) oraz optymalizację kształtu elementów pod kątem wydajności i zużycia materiału.

Symulacje komputerowe odgrywają kluczową rolę w procesie projektowania. Pozwalają one na wirtualne testowanie działania maszyny w różnych warunkach, przewidywanie potencjalnych problemów i optymalizację parametrów pracy jeszcze przed etapem fizycznej budowy. Dzięki temu można znacząco skrócić czas potrzebny na prototypowanie i testowanie, a także zminimalizować ryzyko wystąpienia błędów konstrukcyjnych. Symulacje przepływu płynów, analizy termiczne czy dynamiki ruchu pozwalają na dokładne zaprojektowanie nawet najbardziej skomplikowanych mechanizmów.

Automatyka i robotyka to kolejne obszary, które rewolucjonizują budowę maszyn. Integracja zaawansowanych sterowników PLC, systemów wizualizacji HMI, robotów przemysłowych i cobotów (robotów współpracujących) pozwala na tworzenie maszyn o wysokim stopniu autonomii, które potrafią wykonywać złożone zadania z dużą precyzją i powtarzalnością. Systemy sterowania oparte na sieciach przemysłowych (np. Profinet, EtherNet/IP) umożliwiają płynną komunikację między różnymi elementami maszyny oraz integrację z nadrzędnymi systemami zarządzania produkcją (MES, ERP).

Internet Rzeczy (IoT) i przemysł 4.0 otwierają nowe możliwości w zakresie monitorowania i diagnostyki maszyn. Wyposażenie maszyn w czujniki zbierające dane o ich pracy (temperatura, wibracje, ciśnienie, zużycie energii) i przesyłanie ich do chmury obliczeniowej pozwala na analizę tych danych w czasie rzeczywistym. Dzięki temu możliwe jest przewidywanie awarii (predykcyjne utrzymanie ruchu), optymalizacja harmonogramów konserwacji oraz zdalne diagnozowanie problemów. To przekłada się na znaczące zmniejszenie przestojów i kosztów związanych z utrzymaniem ruchu.

Wykorzystanie sztucznej inteligencji (AI) i uczenia maszynowego (ML) pozwala na tworzenie maszyn, które potrafią się uczyć i adaptować do zmieniających się warunków. Algorytmy AI mogą optymalizować parametry procesu produkcyjnego w czasie rzeczywistym, poprawiać jakość wyrobów, a nawet samodzielnie diagnozować i rozwiązywać niektóre problemy techniczne. To przyszłość automatyzacji przemysłowej, która już teraz zaczyna być wdrażana w najbardziej innowacyjnych rozwiązaniach.

Współpraca z firmami projektującymi i budującymi maszyny

Wybór odpowiedniego partnera do projektowania i budowy maszyn przemysłowych jest decyzją o strategicznym znaczeniu dla każdej firmy. Renomowany dostawca maszyn to nie tylko producent, ale przede wszystkim partner, który rozumie specyfikę branży klienta i potrafi zaproponować rozwiązania optymalne pod kątem jego potrzeb. Współpraca taka powinna opierać się na otwartej komunikacji i wzajemnym zaufaniu.

Przed podjęciem decyzji o wyborze firmy warto dokładnie przeanalizować jej doświadczenie i portfolio realizacji. Czy firma ma na koncie projekty podobne do tych, które są potrzebne klientowi? Jakie są opinie innych klientów na temat jakości wykonania, terminowości i obsługi posprzedażowej? Dobre praktyki obejmują również możliwość odwiedzenia zakładu produkcyjnego potencjalnego wykonawcy, aby ocenić jego zaplecze techniczne i organizacyjne.

Kluczowe jest również jasne zdefiniowanie zakresu odpowiedzialności każdej ze stron. Umowa powinna precyzyjnie określać wymagania techniczne, harmonogram prac, warunki płatności, gwarancje oraz zakres serwisu i wsparcia technicznego po wdrożeniu maszyny. Dobrze jest również ustalić zasady dotyczące ewentualnych zmian w projekcie i ich wpływu na koszt oraz harmonogram.

Firmy specjalizujące się w projektowaniu i budowie maszyn przemysłowych oferują zazwyczaj kompleksowe usługi, które obejmują nie tylko samą konstrukcję, ale również doradztwo techniczne, optymalizację procesów, integrację z istniejącą infrastrukturą produkcyjną, a także szkolenie operatorów i personelu technicznego. Niektóre firmy oferują również rozwiązania w zakresie modernizacji i rozbudowy istniejących linii produkcyjnych, co może być bardziej opłacalne niż zakup zupełnie nowych maszyn.

Niezwykle ważny jest aspekt wsparcia po sprzedaży. Dobry dostawca zapewnia szybki serwis techniczny, dostępność części zamiennych oraz wsparcie w rozwiązywaniu ewentualnych problemów eksploatacyjnych. Umowy serwisowe mogą obejmować przeglądy okresowe, konserwację prewencyjną, a nawet zdalne monitorowanie stanu technicznego maszyny. Długoterminowa współpraca i pewność sprawnego działania maszyn to fundament stabilnego rozwoju każdej firmy produkcyjnej.

Dostosowanie maszyn do specyficznych wymagań branżowych

Każda branża przemysłowa charakteryzuje się unikalnymi potrzebami i specyficznymi wymaganiami, które muszą być uwzględnione podczas projektowania i budowy maszyn. Rozwiązania stosowane w przemyśle spożywczym będą diametralnie różne od tych wykorzystywanych w przemyśle farmaceutycznym, motoryzacyjnym czy drzewnym. Zrozumienie tych różnic jest kluczem do stworzenia maszyn, które będą efektywne i zgodne z obowiązującymi standardami.

W przemyśle spożywczym kluczowe są kwestie higieny i bezpieczeństwa żywności. Maszyny muszą być wykonane z materiałów dopuszczonych do kontaktu z żywnością, łatwe do czyszczenia i dezynfekcji, a ich konstrukcja powinna minimalizować ryzyko rozwoju bakterii. Często stosuje się tu specjalne materiały, takie jak stal nierdzewna, oraz rozwiązania konstrukcyjne ułatwiające dostęp do wszystkich elementów w celu ich dokładnego mycia. Wymagane są również certyfikaty zgodności z normami HACCP.

W przemyśle farmaceutycznym, obok rygorystycznych wymogów higienicznych, niezwykle ważne jest zapewnienie precyzji i powtarzalności procesów, a także zgodność z przepisami GMP (Good Manufacturing Practice). Maszyny muszą być zaprojektowane tak, aby zapobiegać zanieczyszczeniu krzyżowemu produktów, a wszystkie ich parametry pracy muszą być dokładnie rejestrowane i kontrolowane. Wymagane są również specjalistyczne systemy walidacji maszyn.

Branża motoryzacyjna często wymaga maszyn o wysokiej wydajności i możliwości integracji z zaawansowanymi systemami automatyzacji i robotyzacji. Linie produkcyjne muszą być elastyczne, aby umożliwić szybką adaptację do produkcji różnych modeli pojazdów. Dużą wagę przykłada się do precyzji wykonania elementów i powtarzalności procesów montażowych, co zapewnia wysoką jakość finalnych produktów.

W przemyśle chemicznym i petrochemicznym kluczowe są kwestie bezpieczeństwa związane z pracą z materiałami niebezpiecznymi. Maszyny muszą być wykonane z materiałów odpornych na korozję i działanie agresywnych substancji, a ich konstrukcja musi zapewniać szczelność i zapobiegać wyciekom. Często wymagane są rozwiązania przeciwwybuchowe (ATEX) oraz specjalistyczne systemy wentylacji i kontroli emisji.

Niezależnie od branży, projektowanie maszyn przemysłowych zawsze musi uwzględniać specyficzne wymagania dotyczące:

- Materiałów konstrukcyjnych i powierzchniowych.

- Poziomu dokładności i tolerancji wymiarowych.

- Wymagań dotyczących bezpieczeństwa pracy i ochrony środowiska.

- Stopnia automatyzacji i możliwości integracji z innymi systemami.

- Potrzeb w zakresie konserwacji, serwisu i dostępności części zamiennych.

- Specyficznych norm i certyfikatów branżowych.

Indywidualne podejście do każdego projektu i dogłębne zrozumienie potrzeb klienta pozwala na stworzenie maszyn, które są nie tylko funkcjonalne, ale także optymalnie dopasowane do specyfiki danej branży i konkretnego zakładu produkcyjnego.