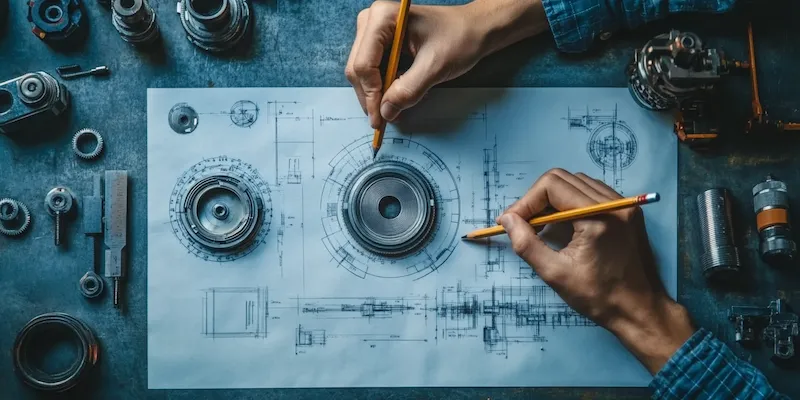

Projektowanie maszyn do produkcji to złożony proces, który wymaga uwzględnienia wielu kluczowych aspektów. Przede wszystkim, inżynierowie muszą zrozumieć specyfikę procesu produkcyjnego, dla którego maszyna jest tworzona. W tym kontekście istotne jest określenie, jakie materiały będą przetwarzane oraz jakie są wymagania dotyczące wydajności i precyzji. Kolejnym ważnym elementem jest ergonomia maszyny, która wpływa na komfort pracy operatorów oraz bezpieczeństwo użytkowników. Właściwe zaprojektowanie stanowiska pracy może znacznie zwiększyć efektywność produkcji. Ponadto, projektanci muszą również brać pod uwagę aspekty związane z konserwacją i serwisowaniem maszyn, co ma kluczowe znaczenie dla ich długotrwałej eksploatacji. Warto także zwrócić uwagę na nowoczesne technologie, takie jak automatyzacja czy robotyzacja, które mogą znacząco wpłynąć na sposób projektowania maszyn do produkcji.

Jakie technologie są wykorzystywane w projektowaniu maszyn do produkcji

W dzisiejszych czasach projektowanie maszyn do produkcji opiera się na wielu nowoczesnych technologiach, które znacząco ułatwiają i przyspieszają cały proces. Jedną z najważniejszych technologii jest modelowanie 3D, które pozwala inżynierom na wizualizację projektu przed jego realizacją. Dzięki temu można szybko identyfikować potencjalne problemy i wprowadzać niezbędne zmiany. Inną istotną technologią jest symulacja komputerowa, która umożliwia testowanie różnych scenariuszy działania maszyny bez konieczności budowy fizycznego prototypu. To z kolei przekłada się na oszczędność czasu i kosztów. Warto również wspomnieć o zastosowaniu sztucznej inteligencji w projektowaniu maszyn, co pozwala na optymalizację procesów oraz przewidywanie awarii. Automatyzacja projektowania za pomocą specjalistycznego oprogramowania to kolejny krok w kierunku zwiększenia efektywności i precyzji w tworzeniu maszyn do produkcji.

Jakie są wyzwania w projektowaniu maszyn do produkcji

Projektowanie maszyn do produkcji wiąże się z wieloma wyzwaniami, które inżynierowie muszą pokonywać na każdym etapie procesu. Jednym z głównych problemów jest konieczność dostosowania maszyny do zmieniających się potrzeb rynku oraz specyfiki produkcji. W obliczu rosnącej konkurencji firmy muszą być elastyczne i gotowe do szybkiej adaptacji swoich produktów. Kolejnym wyzwaniem jest integracja nowych technologii z istniejącymi systemami produkcyjnymi, co często wymaga skomplikowanych rozwiązań technicznych oraz dużych nakładów finansowych. Ponadto, inżynierowie muszą również dbać o zgodność z normami bezpieczeństwa oraz regulacjami prawnymi, co może być czasochłonne i kosztowne. Współpraca między różnymi działami firmy, takimi jak badania i rozwój czy produkcja, również stanowi istotny element procesu projektowania maszyn do produkcji.

Jakie są przyszłe trendy w projektowaniu maszyn do produkcji

Przyszłość projektowania maszyn do produkcji zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z najważniejszych trendów jest dalsza automatyzacja procesów produkcyjnych, co pozwala na zwiększenie wydajności oraz redukcję błędów ludzkich. W miarę jak technologia sztucznej inteligencji staje się coraz bardziej zaawansowana, możemy spodziewać się jej szerszego zastosowania w projektowaniu maszyn, co umożliwi lepsze prognozowanie awarii oraz optymalizację procesów. Również Internet Rzeczy (IoT) ma ogromny potencjał w kontekście monitorowania pracy maszyn oraz zbierania danych analitycznych, co może prowadzić do lepszego zarządzania procesami produkcyjnymi. Zrównoważony rozwój staje się kolejnym kluczowym aspektem w projektowaniu maszyn do produkcji; coraz więcej firm stara się wdrażać rozwiązania ekologiczne oraz energooszczędne technologie.

Jakie umiejętności są potrzebne do projektowania maszyn do produkcji

Projektowanie maszyn do produkcji wymaga szerokiego zestawu umiejętności oraz wiedzy technicznej, które są niezbędne do skutecznego wykonywania tego zawodu. Przede wszystkim, inżynierowie muszą posiadać solidne podstawy w dziedzinie mechaniki, elektroniki oraz automatyki, co pozwala im na zrozumienie zasad działania maszyn oraz systemów produkcyjnych. Umiejętność posługiwania się oprogramowaniem CAD (Computer-Aided Design) jest równie istotna, ponieważ umożliwia tworzenie precyzyjnych modeli 3D oraz dokumentacji technicznej. Ponadto, znajomość programowania i algorytmów jest coraz bardziej pożądana, zwłaszcza w kontekście automatyzacji i integracji sztucznej inteligencji w projektowanych maszynach. Współpraca w zespole jest kolejnym kluczowym aspektem; inżynierowie często pracują w grupach interdyscyplinarnych, co wymaga umiejętności komunikacyjnych oraz zdolności do rozwiązywania problemów.

Jakie są korzyści z zastosowania nowoczesnych metod w projektowaniu maszyn do produkcji

Wykorzystanie nowoczesnych metod w projektowaniu maszyn do produkcji przynosi szereg korzyści, które mają istotny wpływ na efektywność i jakość procesów produkcyjnych. Przede wszystkim, zastosowanie technologii symulacji komputerowej pozwala na przeprowadzenie testów i analiz wirtualnych prototypów, co znacząco skraca czas potrzebny na rozwój produktu. Dzięki temu inżynierowie mogą szybciej identyfikować potencjalne problemy oraz wprowadzać poprawki przed rozpoczęciem produkcji. Kolejną korzyścią jest możliwość optymalizacji procesów dzięki wykorzystaniu danych analitycznych zbieranych podczas pracy maszyn. Dzięki analizie tych danych można podejmować lepsze decyzje dotyczące zarządzania produkcją oraz przewidywać awarie, co przekłada się na mniejsze przestoje i wyższe zyski. Nowoczesne metody projektowania umożliwiają także większą personalizację produktów, co staje się coraz bardziej istotne w obliczu rosnących oczekiwań klientów.

Jakie są najczęstsze błędy popełniane podczas projektowania maszyn do produkcji

Podczas projektowania maszyn do produkcji inżynierowie mogą napotkać wiele pułapek i popełniać błędy, które mogą prowadzić do poważnych konsekwencji. Jednym z najczęstszych błędów jest niedostateczne zrozumienie wymagań klienta oraz specyfiki procesu produkcyjnego. Ignorowanie tych aspektów może skutkować stworzeniem maszyny, która nie spełnia oczekiwań lub jest nieefektywna. Innym powszechnym problemem jest brak odpowiednich testów i symulacji przed wdrożeniem maszyny do produkcji. Niewłaściwe przeprowadzenie tych etapów może prowadzić do awarii i kosztownych przestojów. Ponadto, nieodpowiednia komunikacja między zespołami projektowymi a działami produkcyjnymi może prowadzić do nieporozumień i błędów w realizacji projektu. Często zdarza się także pomijanie aspektów związanych z konserwacją maszyny; projektanci powinni uwzględnić łatwość serwisowania i dostępność części zamiennych już na etapie projektowania.

Jakie są różnice między tradycyjnym a nowoczesnym podejściem do projektowania maszyn do produkcji

Różnice między tradycyjnym a nowoczesnym podejściem do projektowania maszyn do produkcji są znaczące i mają wpływ na efektywność oraz jakość końcowych produktów. Tradycyjne metody często opierały się na ręcznym rysowaniu schematów oraz modelowaniu prototypów, co było czasochłonne i podatne na błędy ludzkie. W przeciwieństwie do tego nowoczesne podejście wykorzystuje zaawansowane technologie komputerowe, takie jak modelowanie 3D czy symulacje komputerowe, które pozwalają na szybsze i bardziej precyzyjne opracowywanie projektów. Nowoczesne metody kładą również większy nacisk na integrację różnych systemów oraz automatyzację procesów, co zwiększa wydajność i redukuje koszty operacyjne. Współczesne podejście uwzględnia także aspekty ekologiczne oraz zrównoważony rozwój, co staje się coraz ważniejsze w obliczu globalnych wyzwań związanych ze zmianami klimatycznymi.

Jakie są najlepsze praktyki w projektowaniu maszyn do produkcji

Aby osiągnąć sukces w projektowaniu maszyn do produkcji, warto stosować najlepsze praktyki, które przyczynią się do poprawy jakości oraz efektywności procesów. Przede wszystkim kluczowe jest dokładne zdefiniowanie wymagań klienta oraz specyfiki procesu produkcyjnego już na etapie planowania projektu. Regularna komunikacja między zespołami projektowymi a działami produkcyjnymi pozwala uniknąć nieporozumień oraz błędów w realizacji projektu. Warto również inwestować w szkolenia dla pracowników dotyczące nowych technologii oraz metod pracy; dobrze przeszkolony zespół będzie bardziej efektywny i elastyczny wobec zmieniających się potrzeb rynku. Kolejną dobrą praktyką jest wdrażanie systemu monitorowania pracy maszyn już po ich uruchomieniu; zbieranie danych analitycznych pozwala na bieżąco optymalizować procesy oraz przewidywać ewentualne awarie.

Jakie są przykłady zastosowania maszyn do produkcji w różnych branżach

Maszyny do produkcji znajdują zastosowanie w wielu branżach, co świadczy o ich wszechstronności oraz znaczeniu dla współczesnego przemysłu. W przemyśle motoryzacyjnym maszyny są wykorzystywane do montażu pojazdów, gdzie automatyzacja procesów pozwala na zwiększenie wydajności oraz poprawę jakości produktów. W branży spożywczej maszyny do pakowania i przetwarzania żywności odgrywają kluczową rolę w zapewnieniu bezpieczeństwa i świeżości produktów. W sektorze elektroniki maszyny do montażu komponentów elektronicznych umożliwiają szybkie i precyzyjne tworzenie skomplikowanych układów. W przemyśle tekstylnym maszyny do szycia i obróbki materiałów pozwalają na efektywne wytwarzanie odzieży.